John Ponte

May 21, 2025

Chaque minute d’inactivité d’une machine dans l’atelier de production réduit silencieusement votre résultat net. Qu’il s’agisse d’une panne d’équipement inattendue ou d’une fenêtre de maintenance programmée trop longue, les temps d’arrêt dans l’industrie manufacturière se traduisent par une perte de productivité, des délais non respectés et des équipes frustrées.

Cela se traduit par des pertes financières considérables pour les fabricants – une étude récente de Siemens a révélé que les temps d’arrêt non planifiés absorbent jusqu’à 11 % du chiffre d’affaires des entreprises du classement Fortune Global 500, soit 1,4 billion de dollars par an. Les temps d’arrêt sont inévitables, mais les temps d’arrêt non gérés sont facultatifs. Leur suivi est la première étape vers leur contrôle.

Le suivi des temps d’arrêt des machines est la base de tout effort sérieux visant à améliorer l’efficacité, à réduire les arrêts non planifiés et à permettre à vos équipes de prendre des mesures significatives. Lorsqu’il est bien fait, il vous donne une vision claire de l’endroit où le temps est perdu et de ce qu’il coûte réellement à votre entreprise. Même de petites améliorations au niveau des temps d’arrêt peuvent se traduire par des gains importants en termes de productivité et de rentabilité.

Dans ce guide, nous vous expliquons tout ce que vous devez savoir sur le suivi des temps d’arrêt :

Commençons par les bases.

Le suivi des temps d’arrêt est le processus d’enregistrement, de catégorisation et d’analyse des périodes pendant lesquelles les machines ou les lignes de production ne fonctionnent pas comme prévu. Cela va des pannes inattendues à la maintenance programmée en passant par les arrêts de production. Bien que les temps d’arrêt planifiés soient inévitables, les temps d’arrêt non planifiés peuvent avoir de graves conséquences sur les performances de l’entreprise.

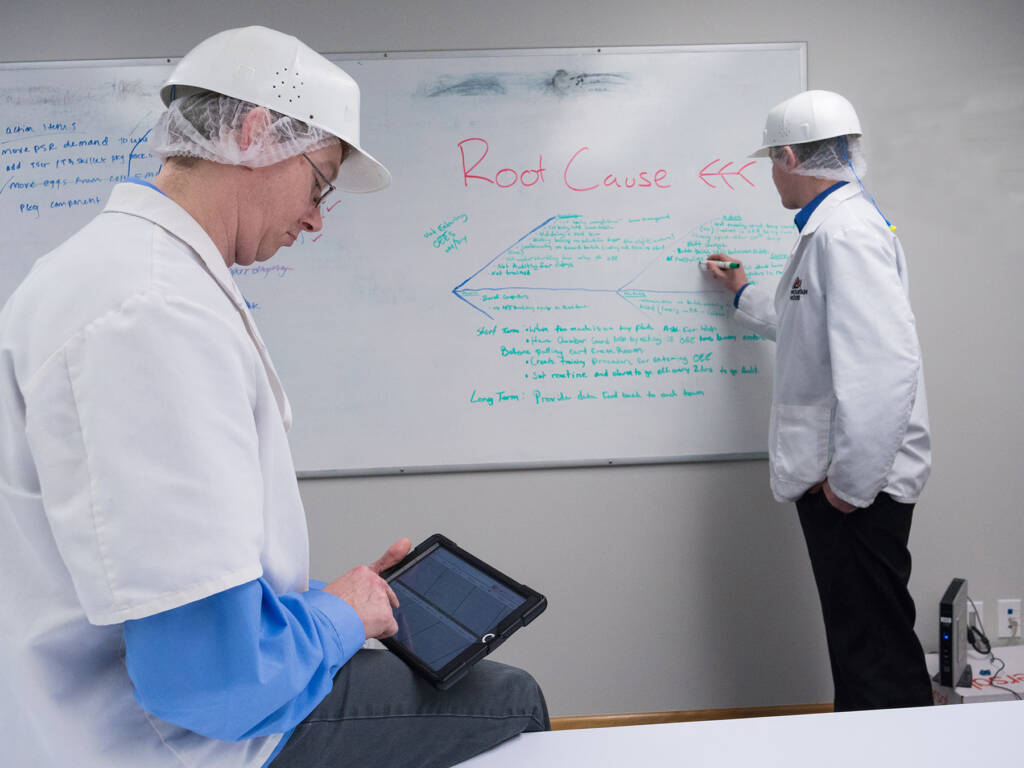

Le suivi des temps d’arrêt permet de connaître en temps réel les schémas et les causes profondes qui déclenchent ces incidents. Lorsque les travailleurs de première ligne consignent la raison d’un arrêt ou que les capteurs signalent automatiquement un problème, vous créez un système d’amélioration continue qui vous permet de maintenir vos lignes en état de fonctionnement constant.

Au fil du temps, vous pouvez commencer à répondre à des questions cruciales telles que :

Tous les temps d’arrêt ne sont pas égaux. Certaines interruptions font partie du plan, comme la maintenance programmée ou les changements d’équipement. D’autres surviennent sans prévenir, perturbant la production et entraînant des retards coûteux. Pour gérer et réduire efficacement les temps d’arrêt, vous devez d’abord comprendre les différents types de temps d’arrêt dans l’industrie manufacturière et savoir comment les classer.

Au niveau le plus élevé, les temps d’arrêt peuvent être divisés en deux catégories principales :

Les temps d’arrêt planifiés comprennent les événements programmés qui interrompent intentionnellement la production. Ces pauses sont souvent essentielles au bon déroulement des opérations, mais elles s’accompagnent néanmoins de coûts d’opportunité.

Voici quelques exemples courants de temps d’arrêt planifiés :

| Exemple | Tâche | Pourquoi le suivre ? |

| Maintenance programmée | Tâches hebdomadaires telles que la lubrification ou le remplacement des courroies | Évite les pannes et révèle les lacunes en matière d’efficacité |

| Changements | Changement d’UGS, réglage des convoyeurs et des outils | Suivi du temps et indication des points à normaliser |

| Procédures d’assainissement | Nettoyage des lignes entre les passages pour des raisons de sécurité ou de conformité | Garantir des pratiques sûres sans retards excessifs |

| Formation des opérateurs | Interrompre les lignes pour former les nouveaux travailleurs ou les travailleurs réaffectés | Permet de mieux planifier et de repérer les lacunes en matière de préparation |

| Étalonnage ou inspection | Effectuer des contrôles de routine sur les équipements ou les processus | Le respect des règles et la maîtrise du temps |

Même si ces événements sont attendus, une mauvaise coordination ou une exécution inefficace peut faire durer les arrêts planifiés bien plus longtemps que nécessaire.

Les temps d’arrêt non planifiés surviennent sans prévenir et sont souvent les plus coûteux et les plus perturbateurs. Ces événements interrompent la production et nécessitent généralement une enquête et une intervention immédiates.

Les recherches montrent que les usines subissent 25 incidents de temps d’arrêt non planifiés par mois et par installation, ce qui entraîne une perte de 27 heures de temps de production. Bien que ces chiffres aient diminué ces dernières années, principalement grâce aux progrès de la maintenance prédictive, le coût d’opportunité pour l’entreprise est bien trop important pour être négligé.

Voici quelques exemples courants de temps d’arrêt non planifiés :

| Exemple | Enjeu | Pourquoi le suivre ? |

| Défaillance de l’équipement | La machine s’arrête à mi-parcours en raison de problèmes mécaniques | Soutien à l’analyse des causes profondes et à la planification de la maintenance |

| Blocage du convoyeur | Les bouteilles s’empilent en raison d’un capteur bloqué ou d’un mauvais alignement. | Signale les problèmes de configuration récurrents afin de les résoudre rapidement |

| Panne d’alimentation ou de logiciel | Arrêts inattendus dus à des erreurs du système de contrôle | Construit l’historique des examens de l’informatique et de l’ingénierie |

| Pénurie de matériaux | La ligne d’attente pour les ingrédients ou les emballages manquants | Permet d’identifier les retards dans la chaîne d’approvisionnement et d’ajuster les commandes. |

| Interruption du travail | Absence de l’opérateur et absence d’un remplaçant formé | Révéler les lacunes en matière de formation et améliorer la programmation |

Ces événements révèlent souvent des lacunes sous-jacentes en matière de maintenance, de formation ou de coordination. Comme ils ne sont pas planifiés, plus ils durent, plus ils nuisent à la production, au moral et à la rentabilité.

Il ne suffit pas de savoir combien de temps d’arrêt vous avez eu. Vous devez savoir de quel type de temps d’arrêt il s’agit et pourquoi il s’est produit.

Une catégorisation claire permet aux équipes de se pencher sur les causes profondes :

Au fil du temps, ces informations sur les types de temps d’arrêt dans l’industrie manufacturière permettent de hiérarchiser les changements les plus importants, transformant le suivi des temps d’arrêt d’un outil réactif en une stratégie proactive.

Le suivi des temps d’arrêt des machines donne à votre équipe la visibilité nécessaire pour résoudre les petits problèmes avant qu’ils ne deviennent importants. Le suivi des temps d’arrêt est l’un des moyens les plus rapides et les plus efficaces pour augmenter le temps de fonctionnement, stimuler la productivité et améliorer la rentabilité de l’usine. Lorsque les équipes peuvent analyser les temps d’arrêt des équipements pour savoir exactement ce qui arrête la production et pourquoi, elles peuvent résoudre les problèmes plus rapidement, éviter qu’ils ne se reproduisent et passer de la lutte contre les incendies à la mise au point.

Voici cinq avantages concrets que vous constaterez lorsque vous commencerez à suivre les temps d’arrêt de manière systématique.

Les arrêts non planifiés font partie des inefficacités les plus coûteuses dans l’industrie manufacturière. En enregistrant chaque événement imprévu, qu’il s’agisse d’un blocage de convoyeur ou d’une panne de moteur, vous pouvez commencer à identifier des schémas, à repérer des problèmes cachés, à les résoudre plus rapidement et à éviter qu’ils ne vous ralentissent à nouveau. Mieux encore, cela permet à l’ensemble de votre équipe de travailler avec plus de clarté, d’appropriation et de confiance.

Peut-être que la même machine tombe en panne tous les lundis matin. Peut-être qu’une certaine pièce continue de poser des problèmes de qualité. Quelle que soit la cause, le fait de disposer de données vous permet, à vous et à votre équipe, de faire quelque chose pour réduire les temps d’arrêt des machines.

Lorsque vous savez exactement où le temps est perdu, vous pouvez tirer un meilleur parti de votre équipement, de votre personnel et de vos ressources. Cela peut se traduire par des changements plus rapides, moins de micro-arrêts ou moins de distractions sur la ligne.

Le suivi des temps d’arrêt vous aide à récupérer les minutes perdues, ce qui, au fil du temps, peut se traduire par des heures de production supplémentaires sans nécessiter d’effectifs ou d’équipes supplémentaires.

Chaque fois que la ligne s’arrête, vos coûts augmentent. Vous continuez à payer la main-d’œuvre. Vous continuez à utiliser les services publics. Mais vous ne produisez rien. Le suivi des temps d’arrêt vous aide à éliminer ce gaspillage et à produire davantage avec les mêmes ressources. Il en résulte des coûts unitaires plus faibles, moins de commandes en retard et moins de besoins en heures supplémentaires. Sans oublier que vous disposez d’une plus grande marge de manœuvre pour vous développer.

Qu’il s’agisse de Lean, d’OEE, de Six Sigma ou simplement de faire mieux que la semaine dernière, l’amélioration commence par de bonnes données. Vous pouvez découper les données par équipe, par ligne, par produit ou par opérateur et découvrir ce qui stimule ou freine réellement vos performances. Vous pourrez ainsi prendre des mesures correctives en toute confiance et vérifier si vos améliorations portent leurs fruits.

Lorsque tout le monde a accès à la même analyse en temps réel des temps d’arrêt des équipements, il devient plus facile de collaborer à la résolution de ces problèmes. Les opérateurs peuvent signaler les problèmes. La maintenance peut repérer les pannes récurrentes. Les superviseurs peuvent repérer les ralentissements avant qu’ils ne fassent boule de neige. Le suivi des temps d’arrêt donne à votre équipe un langage et un objectif communs : maintenir la ligne en mouvement.

Quel que soit le secteur de fabrication dans lequel vous opérez, les temps d’arrêt grugent vos marges. Dans le secteur des aliments préparés et des boissons, par exemple, le suivi des temps d’arrêt vous permet de réagir plus rapidement à des problèmes tels que les pénuries d’ingrédients ou les retards d’assainissement. Dans les produits de consommation, il permet de réduire le temps perdu en raison des changements fréquents et des réinitialisations des lignes d’emballage.

Des données précises et en temps réel peuvent vous aider à anticiper les problèmes, à atteindre vos objectifs de production et à faire en sorte que votre équipe s’aligne sur les objectifs de performance.

Le succès de votre suivi des temps d’arrêt des machines dépend de la manière dont vous abordez la collecte des données. Si vous utilisez encore des journaux manuscrits ou que vous mettez à jour des feuilles de calcul à la fin de chaque période de travail, vous n’êtes pas seul, mais vous ne voyez probablement que la moitié de la situation. Le suivi manuel peut vous donner une idée approximative des pertes de temps, mais il omet souvent les détails qui vous aideraient à résoudre le problème de fond.

Avec un suivi manuel des temps d’arrêt, il est facile de passer à travers les mailles du filet :

Vous savez peut-être qu’une ligne a été coupée, mais vous ne savez pas pourquoi, ni à quelle fréquence cela se produit réellement.

Le suivi automatisé des temps d’arrêt des machines saisit chaque arrêt au moment où il se produit. Vous bénéficiez d’une visibilité en temps réel sur les machines qui fonctionnent, celles qui ne fonctionnent pas et pourquoi. Avec des outils automatisés comme Redzone, la solution de main-d’œuvre connectée n°1, les opérateurs peuvent rapidement étiqueter la raison sur une tablette, et les superviseurs voient les tendances se développer au moment où elles se produisent, et non pas des heures ou des jours plus tard.

Cela vous permet de :

Vous ne vous contentez pas de collecter des chiffres, vous créez un système sur lequel toute l’équipe peut s’appuyer.

Lorsque vous suivez de manière cohérente les temps d’arrêt et que vous agissez sur la base des données, vous débloquez de réelles améliorations des performances. Vous réduisez les arrêts non planifiés, rationalisez les arrêts planifiés et créez une culture dans laquelle les équipes savent exactement ce qui les gêne et comment y remédier.

Mais le suivi n’est qu’un début. L’impact réel se produit lorsque ces informations sont partagées en temps réel, entre les équipes, à l’aide d’outils conçus pour les personnes qui travaillent sur le terrain.

Avec Redzone, vos opérateurs peuvent enregistrer les temps d’arrêt en déplacement, ajouter des étiquettes de cause première et partager instantanément le contexte avec le reste de l’équipe. La maintenance peut classer les problèmes par ordre de priorité en fonction de leur impact réel, plutôt que de se fier à des suppositions. Et vos superviseurs obtiennent une vue en direct des performances, et non un rapport trois jours plus tard.

Vous ne vous contentez pas de collecter des données. Vous donnez à votre équipe les moyens de résoudre les problèmes plus rapidement, de communiquer plus clairement et d’améliorer chaque poste de travail.

Si vous êtes prêt à transformer les temps morts en progrès, il est temps de voir ce que Redzone peut faire.

Les temps d’arrêt des machines désignent toute période pendant laquelle l’équipement ne fonctionne pas comme prévu, que ce soit en raison d’une panne, d’un changement, d’une maintenance ou de tout autre arrêt. Le suivi des temps d’arrêt planifiés et non planifiés vous aide à comprendre où le temps est perdu et quelle en est la cause.

Les causes les plus courantes varient d’un secteur à l’autre, mais les coupables habituels sont les pannes d’équipement, les pénuries d’approvisionnement, les changements, les problèmes de logiciel et les retards liés à l’opérateur. Même les arrêts de courte durée, comme le déblocage d’un convoyeur, peuvent s’accumuler s’ils sont fréquents. Le suivi des temps d’arrêt vous donne la visibilité nécessaire pour vous attaquer de front à ces problèmes.

Les temps d’arrêt ont un impact direct sur la composante disponibilité de l’efficacité globale des équipements (OEE). Lorsque vous suivez les arrêts en temps réel et que vous les classez avec précision, vous pouvez réduire les temps d’arrêt non planifiés, améliorer la vitesse de changement et augmenter le temps de fonctionnement. Vous obtiendrez ainsi un meilleur score d’OEE et de meilleures performances globales.

Recherchez un système qui capture les temps d’arrêt en temps réel, facilite l’enregistrement des causes par les opérateurs et fournit à votre équipe des rapports clairs et exploitables. En prime, il s’intègre à vos systèmes existants et vous aide à relier les temps d’arrêt aux causes profondes, aux performances de l’équipe ou aux tendances de l’équipement. L’objectif n’est pas seulement d’assurer le suivi, mais aussi de rendre ces données utilisables dans l’ensemble de votre entreprise. Comparez vos options avec Redzone, la solution de main-d’œuvre connectée numéro 1.

👉 Réservez une démonstration et découvrez comment nos outils de main-d’œuvre connectée aident des équipes comme la vôtre à réduire les temps d’arrêt et à atteindre plus rapidement leurs objectifs de production.

John Ponte John is QAD Redzone’s Senior Director of Growth Marketing and brings a background of over 20 years in B2B Software. He is responsible for setting the growth strategy and driving global demand generation strategies to boost pipeline, new customer acquisition, and create expansion opportunities. When John’s not tracking Marketing and business targets, you can find him playing tennis, and even officiating as a national umpire and referee, working with local charities he supports, and enjoying time with family.

Données sur la productivité de 1 500 usines : Le plus grand ensemble...

Contactez-nous et commençons à responsabiliser votre personnel de production et à augmenter vos bénéfices.