John Ponte

May 21, 2025

Jede Minute, in der eine Maschine in der Produktion stillsteht, schmälert Ihren Gewinn. Ganz gleich, ob es sich um einen unerwarteten Maschinenausfall oder ein zu langes Wartungsfenster handelt, Stillstandszeiten in der Produktion führen zu Produktivitätsverlusten, verpassten Terminen und frustrierten Teams.

Für die Hersteller bedeutet dies enorme finanzielle Verluste – eine kürzlich von Siemens durchgeführte Studie hat ergeben, dass ungeplante Ausfallzeiten bis zu 11 % des Umsatzes der Fortune Global 500-Unternehmen oder 1,4 Billionen Dollar pro Jahr verschlingen . Ausfallzeiten sind unvermeidlich, aber nicht verwaltete Ausfallzeiten sind optional. Sie zu verfolgen ist der erste Schritt, um sie zu kontrollieren.

Die Verfolgung von Maschinenstillständen ist die Grundlage jeder ernsthaften Anstrengung, die Effizienz zu verbessern, ungeplante Stillstände zu reduzieren und Ihre Teams zu befähigen, sinnvolle Maßnahmen zu ergreifen. Wenn Sie es richtig machen, erhalten Sie einen klaren Überblick darüber, wo Zeit verloren geht – und was das Ihren Betrieb wirklich kostet. Selbst kleine Verbesserungen bei den Ausfallzeiten können zu erheblichen Produktivitäts- und Rentabilitätssteigerungen führen.

In diesem Leitfaden erfahren Sie alles, was Sie über die Verfolgung von Ausfallzeiten wissen müssen, einschließlich:

Lassen Sie uns mit den Grundlagen beginnen.

Bei der Verfolgung von Ausfallzeiten geht es um die Aufzeichnung, Kategorisierung und Analyse von Zeiten, in denen Maschinen oder Produktionslinien nicht wie geplant arbeiten. Dazu gehört alles, von unerwarteten Ausfällen bis hin zu geplanten Wartungsarbeiten oder Produktionspausen. Obwohl geplante Ausfallzeiten unvermeidlich sind, können ungeplante Ausfallzeiten schwerwiegende Folgen für die Unternehmensleistung haben.

Die Verfolgung von Ausfallzeiten bietet Echtzeiteinblicke in Muster und Ursachen, die diese Vorfälle auslösen. Wenn Mitarbeiter an der Front den Grund für einen Stillstand protokollieren oder wenn Sensoren automatisch ein Problem melden, schaffen Sie ein System der kontinuierlichen Verbesserung, das es Ihnen ermöglicht, Ihre Anlagen konstant am Laufen zu halten.

Mit der Zeit können Sie anfangen, kritische Fragen zu beantworten, wie z. B:

Nicht alle Ausfallzeiten sind gleich. Einige Unterbrechungen sind Teil des Plans, wie z.B. geplante Wartungsarbeiten oder Geräteumstellungen. Andere treten ohne Vorwarnung auf, stören die Produktion und verursachen kostspielige Verzögerungen. Um Ausfallzeiten effektiv zu verwalten und zu reduzieren, müssen Sie zunächst die verschiedenen Arten von Ausfallzeiten in der Fertigung kennen und wissen, wie man sie einordnet.

Auf höchster Ebene lassen sich Ausfallzeiten in zwei Hauptkategorien unterteilen:

Geplante Ausfallzeiten umfassen geplante Ereignisse, die die Produktion absichtlich unterbrechen. Diese Pausen sind oft unerlässlich, damit der Betrieb reibungslos läuft, aber sie sind mit Opportunitätskosten verbunden.

Häufige Beispiele für geplante Ausfallzeiten sind:

| Beispiel | Aufgabe | Warum es verfolgen? |

| Planmäßige Wartung | Wöchentliche Aufgaben wie Schmierung oder Riemenwechsel | Vermeidet Pannen und deckt Effizienzlücken auf |

| Umstellungen | Wechseln von SKUs, Einstellen von Förderbändern und Werkzeugen | Verfolgt die Zeit und zeigt, wo Sie standardisieren sollten |

| Hygienische Verfahren | Reinigen von Leitungen zwischen den Läufen aus Sicherheits- oder Compliance-Gründen | Sorgt für sichere Praktiken ohne übermäßige Verzögerungen |

| Schulung für Bediener | Pausieren von Linien, um neue oder neu zugewiesene Mitarbeiter zu schulen | Hilft, besser zu planen und Bereitschaftslücken zu erkennen |

| Kalibrierung oder Inspektion | Durchführen von Routinekontrollen an Geräten oder Prozessen | Hält die Vorschriften ein und hat die Zeit unter Kontrolle |

Auch wenn diese Ereignisse erwartet werden, kann eine schlechte Koordination oder ineffiziente Ausführung dazu führen, dass geplante Stopps viel länger als nötig dauern.

Ungeplante Ausfallzeiten treten ohne Vorwarnung auf und sind oft die teuerste und störendste Art. Diese Ereignisse bringen die Produktion zum Stillstand und erfordern in der Regel eine sofortige Untersuchung und Intervention.

Untersuchungen haben ergeben, dass pro Monat und Anlage 25 ungeplante Ausfallzeiten auftreten, die zu einem Verlust von 27 Stunden Produktionszeit führen. Zwar sind diese Zahlen in den letzten Jahren zurückgegangen, was vor allem auf die Fortschritte bei der vorausschauenden Wartung zurückzuführen ist, aber die Opportunitätskosten für das Unternehmen sind viel zu hoch, um sie zu übersehen.

Häufige Beispiele für ungeplante Ausfallzeiten sind:

| Beispiel | Ausgabe | Warum es verfolgen? |

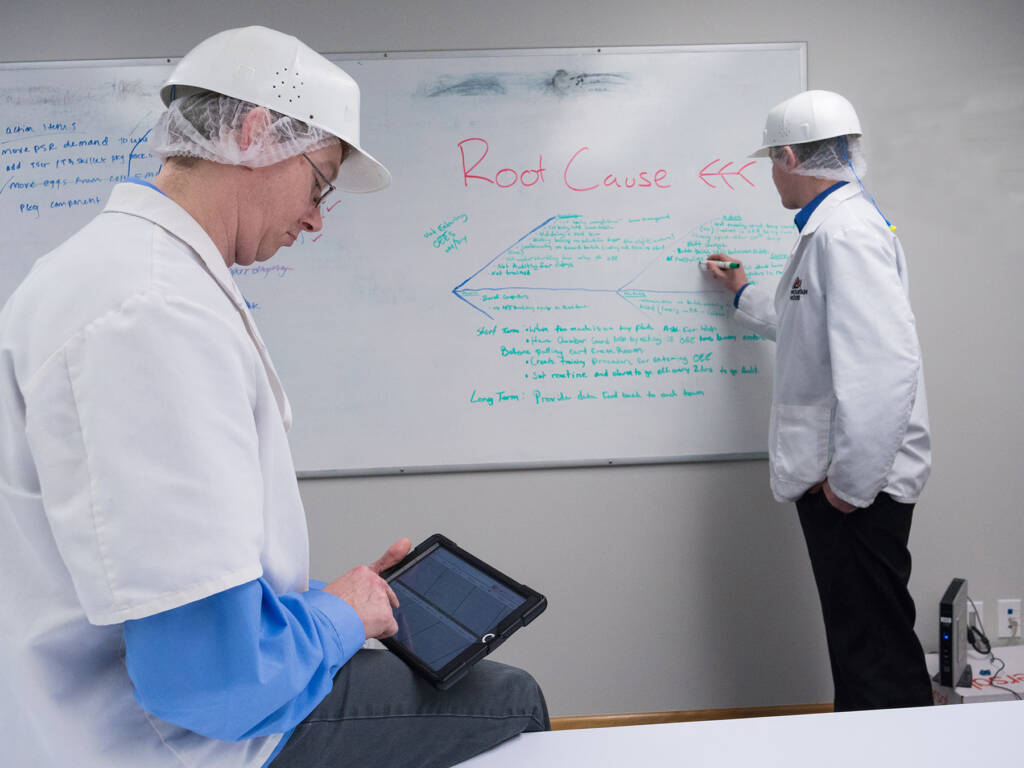

| Ausfall der Ausrüstung | Maschine stoppt mitten im Lauf aufgrund von mechanischen Problemen | Unterstützt Ursachenanalyse und Wartungsplanung |

| Stau auf dem Förderband | Durch einen blockierten Sensor oder eine falsche Ausrichtung stapeln sich die Flaschen | Kennzeichnet wiederkehrende Einrichtungsprobleme für schnelle Korrekturen |

| Strom- oder Software-Fehler | Unerwartete Abschaltungen aufgrund von Fehlern im Kontrollsystem | Erstellt eine Historie für IT- und technische Überprüfungen |

| Materialknappheit | Warteschlangen für fehlende Zutaten oder Verpackungen | Zeigt Verzögerungen in der Lieferkette auf und hilft bei der Anpassung von Bestellungen |

| Arbeitsunterbrechung | Abwesenheit des Bedieners ohne geschulten Ersatz | deckt Trainingslücken auf und verbessert die Zeitplanung |

Diese Ereignisse offenbaren oft Lücken in der Wartung, Schulung oder Koordination. Je länger sie andauern, desto größer ist der Schaden für die Produktion, die Moral und die Rentabilität, da sie nicht geplant sind.

Es reicht nicht aus, zu erfassen, „wie viel“ Ausfallzeit Sie hatten. Sie müssen wissen, um welche Art von Ausfallzeit es sich handelt und warum sie aufgetreten ist.

Eine klare Kategorisierung ermöglicht es den Teams, den Ursachen auf den Grund zu gehen:

Im Laufe der Zeit helfen diese Einblicke in die Arten von Ausfallzeiten in der Fertigung dabei, die wirkungsvollsten Änderungen zu priorisieren und die Verfolgung von Ausfallzeiten von einem reaktiven Werkzeug in eine proaktive Strategie zu verwandeln.

Die Verfolgung von Maschinenstillstandszeiten gibt Ihrem Team die Möglichkeit, kleine Probleme zu beheben, bevor sie zu großen Problemen werden. Die Verfolgung von Ausfallzeiten ist eine der schnellsten und am besten umsetzbaren Möglichkeiten, die Betriebszeit zu erhöhen, die Produktivität zu steigern und die Rentabilität in der Fabrik zu verbessern. Wenn Teams Ausfallzeiten analysieren können, um genau zu sehen, was die Produktion aufhält und warum, können sie Probleme schneller beheben, verhindern, dass sie sich wiederholen, und von der Brandbekämpfung zur Feinabstimmung übergehen.

Hier sind fünf praktische Vorteile, die Sie sehen werden, wenn Sie anfangen, Ausfallzeiten konsequent zu verfolgen.

Ungeplante Stillstände gehören zu den teuersten Ineffizienzen in der Fertigung. Indem Sie jedes ungeplante Ereignis protokollieren – sei es ein Bandstau oder ein defekter Motor – können Sie anfangen, Muster zu erkennen, versteckte Probleme aufzuspüren, sie schneller zu beheben und zu verhindern, dass sie Sie erneut ausbremsen. Und was noch besser ist: Sie helfen Ihrem gesamten Team, mit mehr Klarheit, Eigenverantwortung und Vertrauen zu arbeiten.

Vielleicht fällt jeden Montagmorgen die gleiche Maschine aus. Vielleicht verursacht ein bestimmtes Teil immer wieder Qualitätsprobleme. Was auch immer die Ursache ist, wenn Sie Daten haben, können Sie und Ihr Team etwas tun, um die Ausfallzeiten zu reduzieren.

Wenn Sie genau wissen, wo Zeit verloren geht, können Sie mehr aus Ihren Geräten, Mitarbeitern und Ressourcen herausholen. Das kann bedeuten, dass Sie schneller umrüsten, weniger Mikrostopps einlegen oder weniger Ablenkungen an der Produktionslinie verursachen.

Die Verfolgung von Ausfallzeiten hilft Ihnen, verlorene Minuten zurückzugewinnen, die sich im Laufe der Zeit zu Stunden zusätzlicher Produktion summieren können, ohne dass zusätzliche Mitarbeiter oder Schichten erforderlich sind.

Jedes Mal, wenn die Leitung stillsteht, steigen Ihre Kosten. Sie bezahlen immer noch Arbeitskräfte. Sie verbrauchen immer noch Betriebsmittel. Aber Sie produzieren nichts. Die Verfolgung von Ausfallzeiten hilft Ihnen, diese Verschwendung zu vermeiden und mit denselben Ressourcen mehr zu produzieren. Das Ergebnis sind niedrigere Kosten pro Einheit, weniger verspätete Bestellungen und weniger Überstunden. Ganz zu schweigen von mehr Raum für Wachstum.

Ganz gleich, ob Sie sich auf Lean, OEE, Six Sigma oder einfach nur darauf konzentrieren, Ihre Arbeit besser als letzte Woche zu erledigen – Verbesserungen beginnen mit guten Daten. Sie können die Daten nach Schicht, Linie, Produkt oder Bediener aufschlüsseln und herausfinden, was Ihre Leistung wirklich antreibt oder hemmt. So können Sie mit Zuversicht Korrekturmaßnahmen ergreifen und nachverfolgen, ob Ihre Verbesserungen greifen.

Wenn jeder Zugriff auf dieselbe Echtzeit-Analyse der Ausfallzeiten hat, ist es einfacher, gemeinsam an der Lösung dieser Probleme zu arbeiten. Die Bediener können Probleme melden. Die Wartung kann wiederkehrende Ausfälle erkennen. Vorgesetzte können Verlangsamungen erkennen, bevor sie sich ausbreiten. Die Verfolgung von Ausfallzeiten gibt Ihrem Team eine gemeinsame Sprache und ein gemeinsames Ziel – die Anlage in Gang zu halten.

Unabhängig davon, in welchem Bereich der Produktion Sie tätig sind, fressen Ausfallzeiten Ihre Gewinnspanne auf. In der Lebensmittel- und Getränkeherstellung zum Beispiel hilft Ihnen die Verfolgung von Ausfallzeiten, schneller auf Probleme wie fehlende Zutaten oder Verzögerungen bei der Hygiene zu reagieren. Bei Konsumgütern können Sie damit die Zeit reduzieren, die durch häufige Umstellungen und das Zurücksetzen von Verpackungslinien verloren geht.

Genaue Daten in Echtzeit können Ihnen helfen, Problemen zuvorzukommen, Ihre Produktionsziele zu erreichen und Ihr Team auf die Leistungsziele auszurichten.

Der Erfolg Ihrer Maschinenstillstandsüberwachung hängt davon ab, wie Sie an die Datenerfassung herangehen. Wenn Sie immer noch handschriftliche Protokolle verwenden oder am Ende jeder Schicht Tabellenkalkulationen aktualisieren, sind Sie nicht allein – aber Sie sehen wahrscheinlich nur die Hälfte des Bildes. Die manuelle Erfassung gibt Ihnen vielleicht eine grobe Vorstellung davon, wo Zeit verloren geht, aber oft fehlen dabei die Details, die Ihnen helfen, das Kernproblem zu lösen.

Bei der manuellen Erfassung von Ausfallzeiten kann leicht etwas durch die Maschen fallen:

Sie wissen vielleicht, dass eine Leitung ausgefallen ist, aber nicht warum, oder wie oft das wirklich passiert.

Die automatisierte Verfolgung von Maschinenstillständen erfasst jeden Stillstand in dem Moment, in dem er eintritt. Sie erhalten in Echtzeit einen Überblick darüber, welche Maschinen laufen, welche nicht und warum. Mit automatisierten Tools wie Redzone, der Nr. 1 unter den vernetzten Arbeitslösungen, können die Bediener den Grund schnell auf einem Tablet vermerken, und die Vorgesetzten sehen die Entwicklung von Trends, sobald sie auftreten, nicht erst Stunden oder Tage später.

Dies ermöglicht Ihnen:

Sie sammeln nicht nur Zahlen, sondern schaffen ein System, auf das sich Ihr gesamtes Team verlassen kann.

Wenn Sie Ausfallzeiten konsequent verfolgen und auf der Grundlage der Daten handeln, können Sie echte Leistungsverbesserungen erzielen. Sie reduzieren ungeplante Stillstände, rationalisieren geplante Stillstände und schaffen eine Kultur, in der die Teams genau wissen, was ihnen im Weg steht und wie sie es beheben können.

Aber die Verfolgung ist nur der Anfang. Die wirkliche Wirkung stellt sich ein, wenn diese Erkenntnisse in Echtzeit, schicht- und teamübergreifend und mit Werkzeugen, die für die Menschen entwickelt wurden, die den Betrieb tatsächlich führen, weitergegeben werden.

Mit Redzone können Ihre Mitarbeiter Ausfallzeiten von unterwegs aus protokollieren, Ursachenmarkierungen hinzufügen und den Kontext sofort mit dem Rest des Teams teilen. Die Wartung kann Probleme auf der Grundlage der tatsächlichen Auswirkungen priorisieren, anstatt sich auf Vermutungen zu verlassen. Und Ihre Vorgesetzten erhalten eine Live-Ansicht der Leistung und nicht erst drei Tage später einen Bericht.

Sie sammeln nicht nur Daten. Sie versetzen Ihr Team in die Lage, Probleme schneller zu lösen, klarer zu kommunizieren und jede Schicht zu verbessern.

Wenn Sie bereit sind, Auszeiten in Fortschritt zu verwandeln, dann ist es an der Zeit zu sehen, was Redzone leisten kann.

Unter Maschinenstillstand versteht man jeden Zeitraum, in dem die Ausrüstung nicht wie vorgesehen funktioniert, sei es aufgrund eines Ausfalls, einer Umstellung, einer Wartung oder eines anderen Stillstands. Die Verfolgung geplanter und ungeplanter Ausfallzeiten hilft Ihnen zu verstehen, wo Zeit verloren geht und was die Ursache dafür ist.

Die häufigsten Ursachen variieren je nach Branche, aber zu den typischen Schuldigen gehören Geräteausfälle, Lieferengpässe, Umstellungen, Softwareprobleme und bedienerbedingte Verzögerungen. Selbst kurze Unterbrechungen, wie z.B. die Beseitigung eines Bandstaus, können sich summieren, wenn sie häufig auftreten. Die Verfolgung von Ausfallzeiten gibt Ihnen die Möglichkeit, diese Probleme direkt anzugehen.

Ausfallzeiten wirken sich direkt auf die Verfügbarkeitskomponente der Gesamtanlageneffektivität (OEE) aus. Wenn Sie Stillstände in Echtzeit verfolgen und sie genau kategorisieren, können Sie ungeplante Ausfallzeiten reduzieren, die Umrüstgeschwindigkeit verbessern und die Betriebszeit erhöhen. Dies führt zu einem höheren OEE-Wert und einer besseren Gesamtleistung.

Suchen Sie nach einem System, das Ausfallzeiten in Echtzeit erfasst, den Bedienern die Erfassung der Ursachen erleichtert und Ihrem Team klare, umsetzbare Berichte liefert. Bonuspunkte gibt es, wenn sich das System in Ihre bestehenden Systeme integrieren lässt und Ihnen dabei hilft, Ausfallzeiten mit den Ursachen, der Schichtleistung oder den Gerätetrends zu verknüpfen. Das Ziel ist nicht nur die Nachverfolgung, sondern auch die Nutzbarmachung dieser Daten für Ihren gesamten Betrieb. Vergleichen Sie Ihre Optionen mit Redzone, der Nr. 1 für vernetzte Arbeitskräfte.

👉 Buchen Sie eine Demo und erfahren Sie, wie unsere Tools für vernetzte Arbeitskräfte Teams wie Ihrem helfen, Ausfallzeiten zu reduzieren und ihre Produktionsziele schneller zu erreichen.

John Ponte John is QAD Redzone’s Senior Director of Growth Marketing and brings a background of over 20 years in B2B Software. He is responsible for setting the growth strategy and driving global demand generation strategies to boost pipeline, new customer acquisition, and create expansion opportunities. When John’s not tracking Marketing and business targets, you can find him playing tennis, and even officiating as a national umpire and referee, working with local charities he supports, and enjoying time with family.

Produktivitätsdaten von 1.500 Fabriken: Der größte Datensatz seiner...

Kontaktieren Sie uns und lassen Sie uns damit beginnen, Ihre Fertigung zu stärken und Ihren Unternehmenserfolg zu steigern.