Découvrez les histoires inspirantes des travailleurs de première ligne : les grands noms de l’industrie manufacturière ! En savoir plus

John Ponte

January 10, 2025

Vous avez investi dans la technologie, vous avez formé votre personnel, mais où devez-vous concentrer vos efforts d’amélioration pour obtenir un impact maximal ? Le diagramme de Pareto, un puissant outil de visualisation basé sur la règle des 80/20, fournit la réponse. En identifiant les « quelques causes vitales » qui contribuent à la majorité de vos défis – qu’il s’agisse de dysfonctionnements d’appareils, de problèmes de réseau ou de tout autre chose – vous pouvez hiérarchiser les solutions et dégager des gains d’efficacité significatifs.

Les fabricants sont inondés de données, mais comment peuvent-ils extraire des informations significatives pour apporter de réelles améliorations ? Le diagramme de Pareto fournit une feuille de route basée sur les données, en identifiant les domaines critiques qui ont le plus d’impact sur leur main-d’œuvre connectée.

Un diagramme de Pareto, également appelé diagramme ou graphique de Pareto, est un graphique à barres spécialisé qui représente visuellement l’importance relative des différents facteurs contribuant à un résultat particulier. Il est basé sur le principe de Pareto, ou la règle des 80/20, qui suggère qu’environ 80 % des effets découlent de 20 % des causes. Dans un environnement industriel, cela pourrait signifier que 80 % des retards de production sont dus à 20 % des dysfonctionnements des machines ou que 80 % des défauts de qualité proviennent de 20 % des erreurs de processus. En visualisant clairement ces déséquilibres, les diagrammes de Pareto permettent d’identifier les « quelques problèmes vitaux » qui méritent une attention immédiate.

Le principe de Pareto, nommé d’après l’économiste italien Vilfredo Pareto, a été observé pour la première fois à la fin du XIXe siècle lorsque Pareto a remarqué que 80 % des terres en Italie étaient détenues par 20 % de la population. Ce principe a ensuite été adapté à divers domaines, notamment au contrôle de la qualité et à la gestion, ce qui a conduit à l’élaboration du diagramme de Pareto par le Dr Joseph M. Juran dans les années 1940. Aujourd’hui, les diagrammes de Pareto sont devenus un outil indispensable dans la fabrication moderne, en particulier avec l’essor des solutions pour travailleurs connectés. Ces plateformes fournissent les données et les informations nécessaires pour créer des diagrammes de Pareto précis et exploitables, ce qui permet de résoudre les problèmes plus rapidement et plus efficacement.

Les diagrammes de Pareto deviennent encore plus puissants dans une main-d’œuvre connectée, où les données sont facilement disponibles à partir de sources multiples – machines, capteurs et appareils des travailleurs. Les plateformes pour travailleurs connectés peuvent agréger et analyser ces données, générant automatiquement des diagrammes de Pareto qui mettent en évidence les problèmes les plus critiques ayant un impact sur la productivité, la qualité ou la sécurité. Cela permet aux responsables et aux travailleurs de première ligne d’identifier rapidement les goulets d’étranglement, de hiérarchiser les efforts d’amélioration et de prendre des décisions fondées sur des données en temps réel.

Un diagramme de Pareto est plus qu’un simple graphique à barres ; c’est un outil puissant pour visualiser et hiérarchiser les opportunités d’amélioration. Décortiquons les principaux éléments d’un diagramme de Pareto et voyons comment les solutions pour travailleurs connectés tirent parti de ces éléments pour améliorer la productivité dans l’atelier.

Le diagramme de Pareto repose sur un graphique à barres. Chaque barre verticale représente une catégorie ou une cause spécifique d’un problème, la hauteur de la barre correspondant à sa fréquence ou à son impact. Dans le contexte d’une main-d’œuvre connectée, ces catégories peuvent représenter les causes d’arrêt des machines, les types d’incidents de sécurité ou les raisons des retards de production. Les solutions pour travailleurs connectés peuvent générer automatiquement ces diagrammes à barres, en tirant des données de diverses sources telles que les capteurs des machines, les rapports des travailleurs et les journaux de production. Cela permet aux équipes de visualiser rapidement les problèmes les plus fréquents et de prioriser leurs efforts d’amélioration en conséquence.

Le diagramme à barres est surmonté d’un graphique linéaire qui représente le pourcentage cumulé d’occurrences. Cette ligne illustre visuellement le principe de Pareto en action. En partant de la barre la plus à gauche (la cause la plus fréquente), la ligne monte régulièrement, montrant le pourcentage total d’occurrences pour chaque catégorie successive. Cela permet aux équipes de travailleurs connectés d’identifier rapidement les « quelques causes vitales » qui contribuent à la majorité des problèmes, généralement autour de 80 %. En se concentrant sur ces domaines clés, les équipes peuvent obtenir les améliorations les plus significatives.

Les catégories et les fréquences affichées sur un diagramme de Pareto sont dérivées des données collectées par les solutions pour travailleurs connectés, qui suivent diverses mesures liées aux performances des travailleurs, à l’état des machines et aux processus de production. En catégorisant et en mesurant la fréquence des différents problèmes, les solutions pour travailleurs connectés fournissent les données brutes nécessaires à l’élaboration de diagrammes de Pareto pertinents. Cela permet aux utilisateurs de prendre des décisions fondées sur des données, d’allouer des ressources de manière efficace et de suivre l’impact des initiatives d’amélioration au fil du temps.

Si le concept d’un diagramme de Pareto est simple, la création d’un diagramme qui reflète fidèlement votre réalité opérationnelle nécessite des données fiables et les bons outils.

Pour créer un diagramme de Pareto vraiment efficace, vous avez besoin de données de haute qualité, en temps réel, qui reflètent avec précision la situation dans votre atelier de production. Les méthodes traditionnelles de collecte de données, souvent manuelles et sujettes aux erreurs, peuvent donner lieu à des aperçus trompeurs et à des décisions erronées. C’est là que les plateformes de travailleurs connectés entrent en jeu.

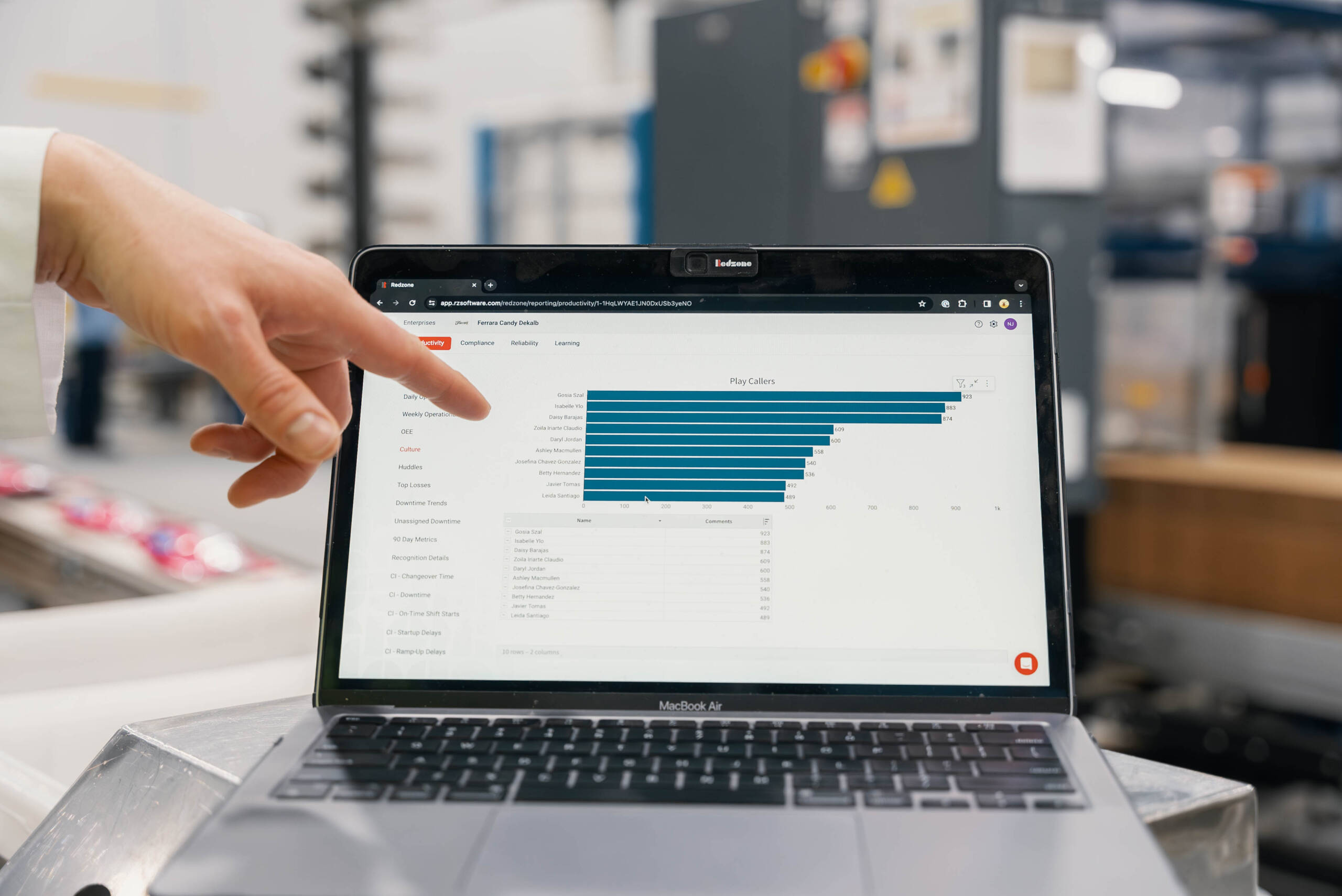

Des solutions telles que Frontline Collaboration de Redzone permettent aux travailleurs de collecter et de visualiser des données en temps réel directement depuis l’atelier de production. Ces plateformes regroupent, analysent et visualisent automatiquement les données, ce qui permet de générer des diagrammes de Pareto en quelques clics. Les calculs manuels et la manipulation de feuilles de calcul ne sont plus nécessaires, ce qui permet à votre équipe de se concentrer sur l’essentiel : l’interprétation des informations et la prise de mesures.

La création d’un diagramme de Pareto à l’aide d’une plateforme pour travailleurs connectés est un processus simple :

La création d’un diagramme de Pareto n’est que la première étape. La véritable valeur ajoutée réside dans l’interprétation du graphique et dans l’extraction d’informations exploitables en vue d’une amélioration.

Les diagrammes de Pareto fournissent une représentation visuelle claire des facteurs contribuant à un problème spécifique. Si vous analysez les causes des arrêts de production, votre plateforme de travailleurs connectés peut suivre les données relatives aux dysfonctionnements des machines, aux erreurs des opérateurs, aux pénuries de matériel et aux retards de maintenance. Le diagramme de Pareto classera ensuite visuellement ces facteurs en fonction de leur fréquence, en mettant en évidence les facteurs les plus importants des temps d’arrêt.

Les diagrammes de Pareto constituent un excellent point de départ pour l’analyse des causes profondes. En identifiant les facteurs les plus fréquents ou ayant le plus d’impact, ils vous guident vers les domaines où une investigation plus approfondie est nécessaire. Les plateformes pour travailleurs connectés intègrent souvent des outils d’analyse des causes profondes qui peuvent être utilisés conjointement avec les diagrammes de Pareto pour approfondir le « pourquoi » des problèmes. Si le « dysfonctionnement d’une machine » est identifié comme l’un des principaux facteurs de temps d’arrêt, vous pouvez utiliser les outils d’analyse des causes profondes de votre plateforme de travail connectée pour explorer les raisons de ces dysfonctionnements. Sont-ils dus à un manque de maintenance préventive ? D’une erreur de l’opérateur ? Ou peut-être à un composant défectueux ?

Des plateformes telles que Redzone proposent une série d’outils qui peuvent être utilisés en conjonction avec les diagrammes de Pareto pour obtenir une compréhension plus complète de vos opérations.

Par exemple, l’outil d’analyse de Redzone fournit des informations approfondies sur les performances de production, vous permettant de suivre les indicateurs clés, d’identifier les tendances et de repérer les domaines à améliorer. En combinant ces analyses avec des diagrammes de Pareto, vous pouvez obtenir une image plus claire de votre efficacité opérationnelle et prendre des décisions fondées sur des données pour optimiser vos processus.

De même, l’outil de conformité de Redzone permet de garantir le respect des règles de sécurité et des procédures opérationnelles standard. En intégrant les données de conformité aux diagrammes de Pareto, vous pouvez identifier les risques potentiels pour la sécurité, hiérarchiser les actions correctives et créer un environnement de travail plus sûr.

Les diagrammes de Pareto sont des outils polyvalents qui peuvent être appliqués à un large éventail de scénarios de fabrication afin d’améliorer l’efficacité, la qualité et la productivité. Voici quelques exemples pratiques de la manière dont les diagrammes de Pareto peuvent être utilisés en conjonction avec les plateformes de travailleurs connectés :

Les plateformes de travailleurs connectés collectent souvent des données en temps réel sur la qualité des produits et les défauts, ce qui permet d’obtenir des informations précieuses sur les problèmes potentiels. En analysant ces données à l’aide de diagrammes de Pareto, les fabricants peuvent rapidement identifier les types de défauts les plus fréquents ou les étapes de production qui contribuent le plus aux problèmes de qualité.

Par exemple, un diagramme de Pareto peut révéler que 80 % des défauts sont causés par seulement 20 % des problèmes possibles, tels que des réglages de machine incorrects, des erreurs de l’opérateur ou des incohérences dans les matières premières. Cela permet aux équipes de contrôle de la qualité de concentrer leurs efforts sur la résolution de ces problèmes spécifiques, la mise en œuvre d’actions correctives et l’amélioration de la qualité globale du produit.

Les plateformes pour travailleurs connectés peuvent également aider à identifier et à garantir des étapes de production exemptes d’erreurs grâce à l’analyse du diagramme de Pareto. En suivant les données relatives aux erreurs, aux écarts et aux reprises, les fabricants peuvent identifier les étapes de leur processus de production qui sont les plus sujettes aux erreurs.

Ces informations peuvent ensuite être utilisées pour mettre en œuvre des mesures de prévention des erreurs, telles que des aides visuelles, des listes de contrôle ou des contrôles automatisés, afin de minimiser le risque d’erreurs et d’améliorer la cohérence du processus. Les diagrammes de Pareto peuvent également être utilisés pour suivre l’efficacité de ces mesures de prévention des erreurs au fil du temps, afin de s’assurer qu’elles produisent les résultats escomptés.

Les temps d’arrêt sont une préoccupation majeure pour les fabricants, et les diagrammes de Pareto peuvent jouer un rôle crucial dans l’identification de leurs causes profondes. Les plateformes pour travailleurs connectés assurent le suivi de divers événements liés aux temps d’arrêt, tels que les pannes de machines, les changements et les pénuries de matériel, et fournissent les données nécessaires pour créer des diagrammes de Pareto perspicaces.

Par exemple, un diagramme de Pareto peut révéler qu’une part importante des temps d’arrêt est attribuée aux changements entre les différentes séries de produits. Cette constatation pourrait conduire à des améliorations des processus, telles que la mise en œuvre de techniques d’échange de matrices en une minute (SMED), afin de réduire les temps de changement et d’augmenter l’efficacité globale des équipements (OEE).

Lors de l’analyse des temps d’arrêt à l’aide de diagrammes de Pareto, les outils qui permettent de suivre et de réduire les changements et les pannes peuvent s’avérer inestimables. Avec les outils de productivité de Redzone, vous pouvez surveiller et gérer l’efficacité de la ligne de production, ce qui facilite l’identification des facteurs clés des temps d’arrêt et l’amélioration de la productivité globale de l’atelier.

Cette section présente une vue équilibrée des avantages et des inconvénients de l’utilisation des diagrammes de Pareto dans un environnement de travail connecté.

Passons de la théorie à la pratique avec une étude de cas réelle démontrant l’impact tangible des diagrammes de Pareto dans un environnement de travail connecté.

Une usine de transformation alimentaire subissait d’importantes pertes de production en raison d’arrêts de chaîne fréquents. Ces arrêts provenaient de diverses sources, notamment de dysfonctionnements des équipements, de pénuries de matériaux, de problèmes de qualité et d’erreurs des opérateurs. L’équipe de direction de l’usine, qui cherchait à relever ces défis et à améliorer l’efficacité globale, a mis en place une plateforme pour travailleurs connectés afin d’obtenir une meilleure visibilité de ses opérations.

La plateforme des travailleurs connectés, équipée de capteurs, d’appareils mobiles pour les travailleurs et intégrée aux systèmes de production existants, a commencé à collecter des données en temps réel sur les arrêts de ligne. Ces données comprenaient :

Ces données ont ensuite été agrégées et analysées au sein de la plateforme, générant automatiquement des diagrammes de Pareto qui visualisent la fréquence de chaque cause d’arrêt. Le diagramme de Pareto a clairement révélé qu’une grande majorité des arrêts (plus de 70 %) était causée par deux facteurs principaux :

Fortes de ces informations, les équipes de maintenance et de contrôle de la qualité de l’usine ont pris des mesures ciblées. Elles :

L’impact a été considérable. En l’espace de quelques semaines, l’usine a constaté une réduction spectaculaire des arrêts de ligne, ce qui a conduit à.. :

Les diagrammes de Pareto sont des outils inestimables pour identifier et résoudre les » quelques problèmes vitaux » qui peuvent perturber les flux de travail optimaux. En combinant la puissance analytique des diagrammes de Pareto avec les données en temps réel et les informations fournies par des solutions pour travailleurs connectés telles que Redzone, les fabricants peuvent :

Grâce à la collecte de données en temps réel, à l’analyse automatisée et à une suite d’outils intégrés, Redzone permet aux fabricants d’optimiser leurs opérations, d’améliorer leur productivité et de parvenir à une croissance durable.

Prêt à transformer vos processus de fabrication ?

Réservez une démonstration avec Redzone pour découvrir comment les solutions de main-d’œuvre connectée peuvent améliorer vos opérations et générer des résultats remarquables.

John Ponte John is QAD Redzone’s Senior Director of Growth Marketing and brings a background of over 20 years in B2B Software. He is responsible for setting the growth strategy and driving global demand generation strategies to boost pipeline, new customer acquisition, and create expansion opportunities. When John’s not tracking Marketing and business targets, you can find him playing tennis, and even officiating as a national umpire and referee, working with local charities he supports, and enjoying time with family.

Données sur la productivité de 1 500 usines : Le plus grand ensemble...

Contactez-nous et commençons à responsabiliser votre personnel de production et à augmenter vos bénéfices.