Descubre las inspiradoras historias de los Rostros de la primera línea: ¡Las estrellas de la fabricación! Leer más

John Ponte

January 10, 2025

Has invertido en tecnología, has formado a tu plantilla, pero ¿dónde centrar tus esfuerzos de mejora para obtener el máximo impacto? El diagrama de Pareto, una potente herramienta de visualización basada en la regla del 80/20, proporciona la respuesta. Si identificas las «pocas causas vitales» que contribuyen a la mayoría de tus problemas -ya sea el mal funcionamiento de los dispositivos, los problemas de la red o algo totalmente distinto-, podrás priorizar las soluciones y desbloquear mejoras significativas de la eficacia.

Los fabricantes están inundados de datos, pero ¿cómo pueden extraer ideas significativas para impulsar una mejora real? El diagrama de Pareto proporciona una hoja de ruta basada en datos, señalando las áreas críticas que tienen el mayor impacto en su fuerza de trabajo conectada.

Un diagrama de Pareto, también conocido como diagrama de Pareto o gráfico de Pareto, es un gráfico de barras especializado que representa visualmente la importancia relativa de los distintos factores que contribuyen a un resultado concreto. Se basa en el principio de Pareto, o la regla 80/20, que sugiere que aproximadamente el 80% de los efectos se derivan del 20% de las causas. En un entorno de fabricación, esto podría significar que el 80% de los retrasos en la producción están causados por el 20% de las averías de la maquinaria o que el 80% de los defectos de calidad se originan en el 20% de los errores del proceso. Al visualizar claramente estos desequilibrios, los diagramas de Pareto ayudan a identificar los «pocos problemas vitales» que merecen atención inmediata.

El principio de Pareto, llamado así por el economista italiano Vilfredo Pareto, se observó por primera vez a finales del siglo XIX, cuando Pareto se dio cuenta de que el 80% de la tierra en Italia era propiedad del 20% de la población. Este principio se adaptó posteriormente a diversos campos, como el control de calidad y la gestión, lo que llevó al desarrollo del diagrama de Pareto por el Dr. Joseph M. Juran en la década de 1940. Hoy en día, los diagramas de Pareto se han convertido en una herramienta indispensable en la fabricación moderna, especialmente con el auge de las soluciones de trabajadores conectados. Estas plataformas proporcionan los datos y la información necesarios para crear diagramas de Pareto precisos y procesables, permitiendo una resolución de problemas más rápida y eficaz.

Los diagramas de Pareto son aún más potentes en una fuerza de trabajo conectada, donde los datos están fácilmente disponibles desde múltiples fuentes: máquinas, sensores y dispositivos de los trabajadores. Las plataformas de trabajadores conectados pueden agregar y analizar estos datos, generando automáticamente diagramas de Pareto que destacan los problemas más críticos que afectan a la productividad, la calidad o la seguridad. Esto permite a los directivos y a los trabajadores de primera línea identificar rápidamente los cuellos de botella, priorizar los esfuerzos de mejora y tomar decisiones basadas en datos en tiempo real.

Un diagrama de Pareto es más que un simple gráfico de barras; es una poderosa herramienta para visualizar y priorizar las oportunidades de mejora. Desglosemos los componentes clave de un diagrama de Pareto y cómo las soluciones para trabajadores conectados aprovechan estos elementos para mejorar la productividad en la fábrica.

La base de un diagrama de Pareto es su gráfico de barras. Cada barra vertical representa una categoría o causa específica de un problema, y la altura de la barra corresponde a su frecuencia o impacto. En el contexto de una plantilla conectada, estas categorías podrían representar causas de paradas de máquinas, tipos de incidentes de seguridad o motivos de retrasos en la producción. Las soluciones de trabajadores conectados pueden generar automáticamente estos gráficos de barras, extrayendo datos de diversas fuentes, como sensores de máquinas, informes de trabajadores y registros de producción. Esto permite a los equipos visualizar rápidamente qué problemas se producen con más frecuencia y priorizar sus esfuerzos de mejora en consecuencia.

Sobre el diagrama de barras hay un gráfico de líneas que representa el porcentaje acumulado de ocurrencias. Esta línea demuestra visualmente el principio de Pareto en acción. Empezando por la barra situada más a la izquierda (la causa más frecuente), la línea asciende constantemente, mostrando el porcentaje total de incidencias que representa cada categoría sucesiva. Esto ayuda a los equipos de personal conectado a identificar rápidamente las «pocas causas vitales» que contribuyen a la mayoría de los problemas, normalmente en torno al 80%. Centrándose en estas áreas clave, los equipos pueden conseguir las mejoras más significativas con sus esfuerzos.

Las categorías y frecuencias que aparecen en un diagrama de Pareto se derivan de los datos recogidos por las soluciones para trabajadores conectados, que realizan un seguimiento de diversas métricas relacionadas con el rendimiento de los trabajadores, el estado de las máquinas y los procesos de producción. Al categorizar y medir la frecuencia de los distintos problemas, las soluciones para trabajadores conectados proporcionan los datos brutos para construir diagramas de Pareto significativos. Esto permite a los usuarios tomar decisiones basadas en datos, asignar recursos de forma eficaz y realizar un seguimiento del impacto de las iniciativas de mejora a lo largo del tiempo.

Aunque el concepto de un diagrama de Pareto es sencillo, crear uno que refleje con precisión tu realidad operativa requiere datos fiables y las herramientas adecuadas.

Para crear un diagrama de Pareto realmente eficaz, necesitas datos de alta calidad y en tiempo real que reflejen con precisión la situación en tu planta de producción. Los métodos tradicionales de recopilación de datos, a menudo manuales y propensos a errores, pueden dar lugar a percepciones erróneas y decisiones equivocadas. Aquí es donde entran en juego las plataformas de trabajadores conectados.

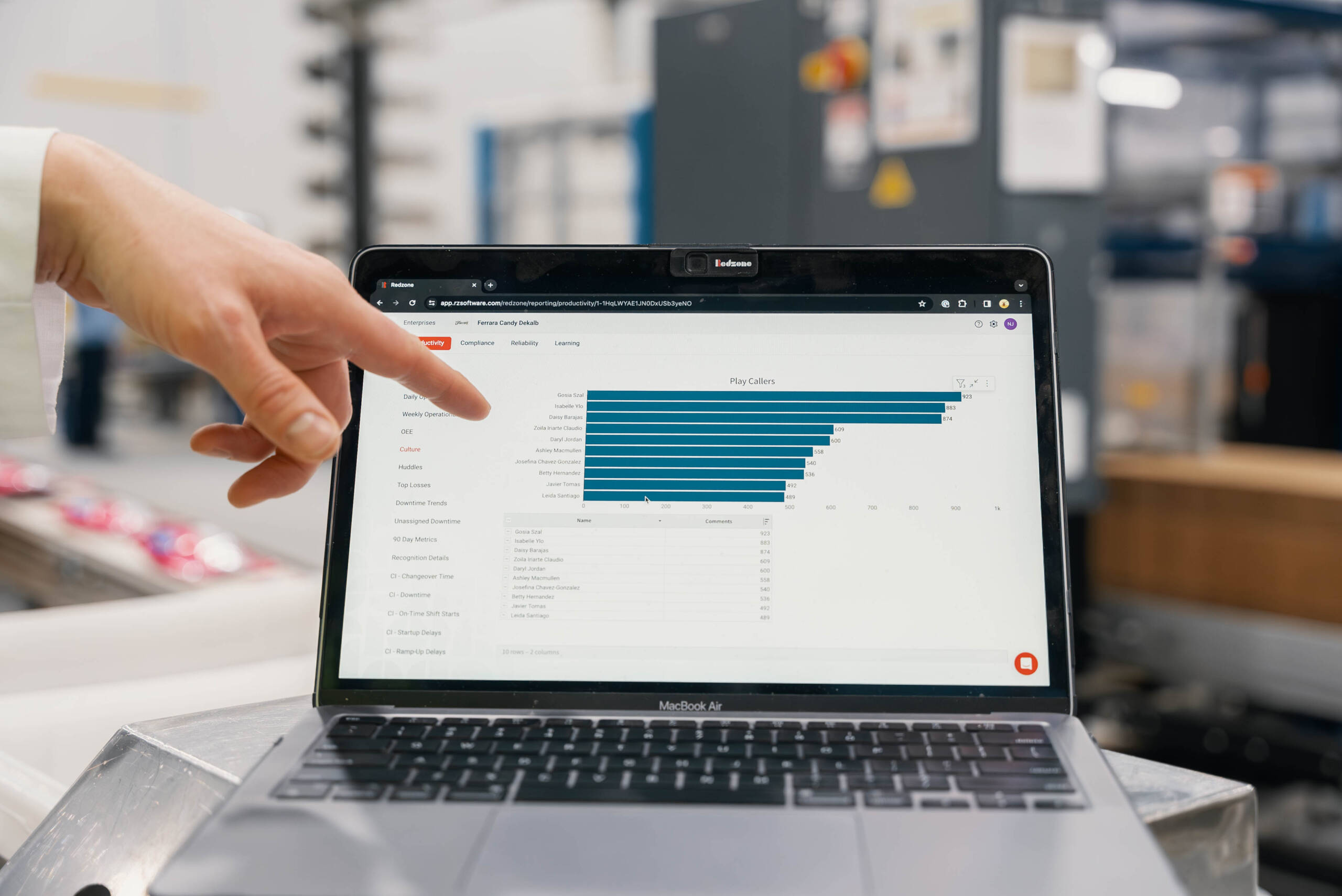

Soluciones como Frontline Collaboration de Redzone permiten a los trabajadores recopilar y visualizar datos en tiempo real directamente desde la planta de producción. Estas plataformas agregan, analizan y visualizan los datos automáticamente, facilitando la generación de diagramas de Pareto con sólo unos clics. Esto elimina la necesidad de cálculos manuales y manipulación de hojas de cálculo, liberando a tu equipo para que se centre en lo que más importa: interpretar los datos y tomar medidas.

Crear un diagrama de Pareto con la ayuda de una plataforma de trabajadores conectados es un proceso sencillo:

Crear un diagrama de Pareto es sólo el primer paso. El verdadero valor reside en interpretar el gráfico y extraer información práctica para impulsar la mejora.

Los diagramas de Pareto proporcionan una representación visual clara de los factores que contribuyen a un problema concreto. Si estás analizando las causas del tiempo de inactividad en la producción, tu plataforma de trabajador conectado podría rastrear datos sobre averías de la máquina, errores de los operarios, escasez de material y retrasos en el mantenimiento. El diagrama de Pareto clasificará visualmente estos factores en función de su frecuencia, destacando los que más contribuyen al tiempo de inactividad.

Los diagramas de Pareto son un excelente punto de partida para el análisis de la causa raíz. Al identificar los factores más frecuentes o de mayor impacto, te guían hacia las áreas en las que se necesita una investigación más profunda. Las plataformas de trabajadores conectados suelen integrar herramientas de análisis de causas raíz que pueden utilizarse junto con los diagramas de Pareto para profundizar en el «por qué» de los problemas. Si se identifica el «mal funcionamiento de la máquina» como uno de los principales factores que contribuyen al tiempo de inactividad, puedes utilizar herramientas de análisis de causas raíz dentro de tu plataforma de trabajador conectado para explorar las razones que hay detrás de esas averías. ¿Se deben a una falta de mantenimiento preventivo? ¿Un error del operario? ¿O quizás a un componente defectuoso?

Plataformas como Redzone ofrecen un conjunto de herramientas que pueden utilizarse junto con los diagramas de Pareto para obtener una comprensión más completa de tus operaciones.

Por ejemplo, la herramienta de análisis de Redzone proporciona información detallada sobre el rendimiento de la producción, lo que te permite realizar un seguimiento de las métricas clave, identificar tendencias y señalar áreas de mejora. Combinando estos análisis con los diagramas de Pareto, puedes obtener una imagen más clara de tu eficiencia operativa y tomar decisiones basadas en datos para optimizar tus procesos.

Del mismo modo, la herramienta de Cumplimiento de Redzone ayuda a garantizar el cumplimiento de las normas de seguridad y los procedimientos operativos estándar. Al integrar los datos de cumplimiento con los diagramas de Pareto, puedes identificar posibles peligros para la seguridad, priorizar las acciones correctivas y crear un entorno de trabajo más seguro.

Los diagramas de Pareto son herramientas versátiles que pueden aplicarse a una amplia gama de escenarios de fabricación para impulsar mejoras en la eficiencia, la calidad y la productividad. He aquí algunos ejemplos prácticos de cómo pueden utilizarse los diagramas de Pareto junto con las plataformas de trabajadores conectados:

Las plataformas de trabajadores conectados a menudo recopilan datos en tiempo real sobre la calidad y los defectos de los productos, proporcionando información valiosa sobre posibles áreas problemáticas. Analizando estos datos con diagramas de Pareto, los fabricantes pueden identificar rápidamente los tipos de defectos más frecuentes o los pasos de producción que contribuyen más significativamente a los problemas de calidad.

Por ejemplo, un diagrama de Pareto podría revelar que el 80% de los defectos están causados por sólo el 20% de los posibles problemas, como ajustes incorrectos de la máquina, errores del operario o incoherencias de la materia prima. Esto permite a los equipos de control de calidad centrar sus esfuerzos en abordar esos problemas específicos, aplicar medidas correctoras y mejorar la calidad general del producto.

Las plataformas de trabajadores conectados también pueden ayudar a identificar y garantizar pasos de producción a prueba de errores mediante el análisis del diagrama de Pareto. Mediante el seguimiento de los datos sobre errores, desviaciones y reprocesamientos, los fabricantes pueden identificar los pasos de su proceso de producción más propensos a errores.

Esta información puede utilizarse después para aplicar medidas a prueba de errores, como ayudas visuales, listas de comprobación o comprobaciones automatizadas, para minimizar el riesgo de errores y mejorar la coherencia del proceso. Los diagramas de Pareto también pueden utilizarse para realizar un seguimiento de la eficacia de estas medidas a prueba de errores a lo largo del tiempo, garantizando que están dando los resultados deseados.

El tiempo de inactividad es una de las principales preocupaciones de los fabricantes, y los diagramas de Pareto pueden desempeñar un papel crucial en la identificación de sus causas fundamentales. Las plataformas de trabajadores conectados realizan un seguimiento de los tiempos de inactividad, como las averías de las máquinas, los cambios y la escasez de material, y proporcionan los datos necesarios para crear gráficos de Pareto esclarecedores.

Por ejemplo, un diagrama de Pareto podría revelar que una parte significativa del tiempo de inactividad se atribuye a los cambios entre diferentes series de productos. Esta información podría conducir a mejoras del proceso, como la implantación de técnicas de Cambio de Matrices en un Minuto (SMED), para reducir los tiempos de cambio y aumentar la eficacia general del equipo (OEE).

A la hora de analizar los tiempos de inactividad mediante diagramas de Pareto, las herramientas que controlan y reducen los cambios y las averías pueden tener un valor incalculable. Con las herramientas de Productividad de Redzone, puedes controlar y gestionar la eficacia de la línea de producción, facilitando la identificación de los factores clave del tiempo de inactividad y mejorando la productividad general en el taller.

Esta sección proporcionará una visión equilibrada de las ventajas e inconvenientes de utilizar diagramas de Pareto en un entorno de trabajadores conectados.

Pasemos de la teoría a la práctica con un caso práctico real que demuestra el impacto tangible de los diagramas de Pareto en un entorno de trabajadores conectados.

Una planta de procesamiento de alimentos experimentaba importantes pérdidas de producción debido a frecuentes paradas de la línea. Estas paradas se debían a diversas causas, como el mal funcionamiento de los equipos, la escasez de material, problemas de calidad y errores de los operarios. El equipo directivo de la planta, tratando de abordar estos retos y mejorar la eficiencia general, implantó una plataforma de trabajadores conectados para obtener una mayor visibilidad de sus operaciones.

La plataforma del trabajador conectado, equipada con sensores, dispositivos móviles para los trabajadores e integración con los sistemas de producción existentes, empezó a recopilar datos en tiempo real sobre las paradas de la línea. Estos datos incluían

A continuación, estos datos se agregaron y analizaron dentro de la plataforma, generando automáticamente diagramas de Pareto que visualizaban la frecuencia de cada causa de parada. El diagrama de Pareto reveló claramente que una mayoría significativa de las paradas (más del 70%) estaban causadas por dos factores principales:

Armados con esta información, los equipos de mantenimiento y control de calidad de la planta tomaron medidas específicas. Lo hicieron:

El impacto fue significativo. En pocas semanas, la planta experimentó una drástica reducción de las paradas de la línea de producción, lo que se tradujo en:

Los diagramas de Pareto son herramientas inestimables para identificar y abordar los «pocos retos vitales» que pueden interrumpir los flujos de trabajo óptimos. Combinando el poder analítico de los diagramas de Pareto con los datos en tiempo real y la información proporcionada por soluciones para trabajadores conectados como Redzone, los fabricantes pueden:

Con la recopilación de datos en tiempo real, el análisis automatizado y un conjunto de herramientas integradas, Redzone permite a los fabricantes optimizar sus operaciones, mejorar la productividad y lograr un crecimiento sostenible.

¿Preparado para transformar tus procesos de fabricación?

Reserva una demostración con Redzone para ver cómo las soluciones de mano de obra conectada pueden elevar tus operaciones e impulsar resultados notables.

John Ponte John is QAD Redzone’s Senior Director of Growth Marketing and brings a background of over 20 years in B2B Software. He is responsible for setting the growth strategy and driving global demand generation strategies to boost pipeline, new customer acquisition, and create expansion opportunities. When John’s not tracking Marketing and business targets, you can find him playing tennis, and even officiating as a national umpire and referee, working with local charities he supports, and enjoying time with family.

Datos de productividad de 1.500 fábricas: El mayor conjunto de datos ...

Ponte en contacto con nosotros y comencemos a empoderar a tu primera línea y a aumentar tus ganancias.