John Ponte

May 27, 2025

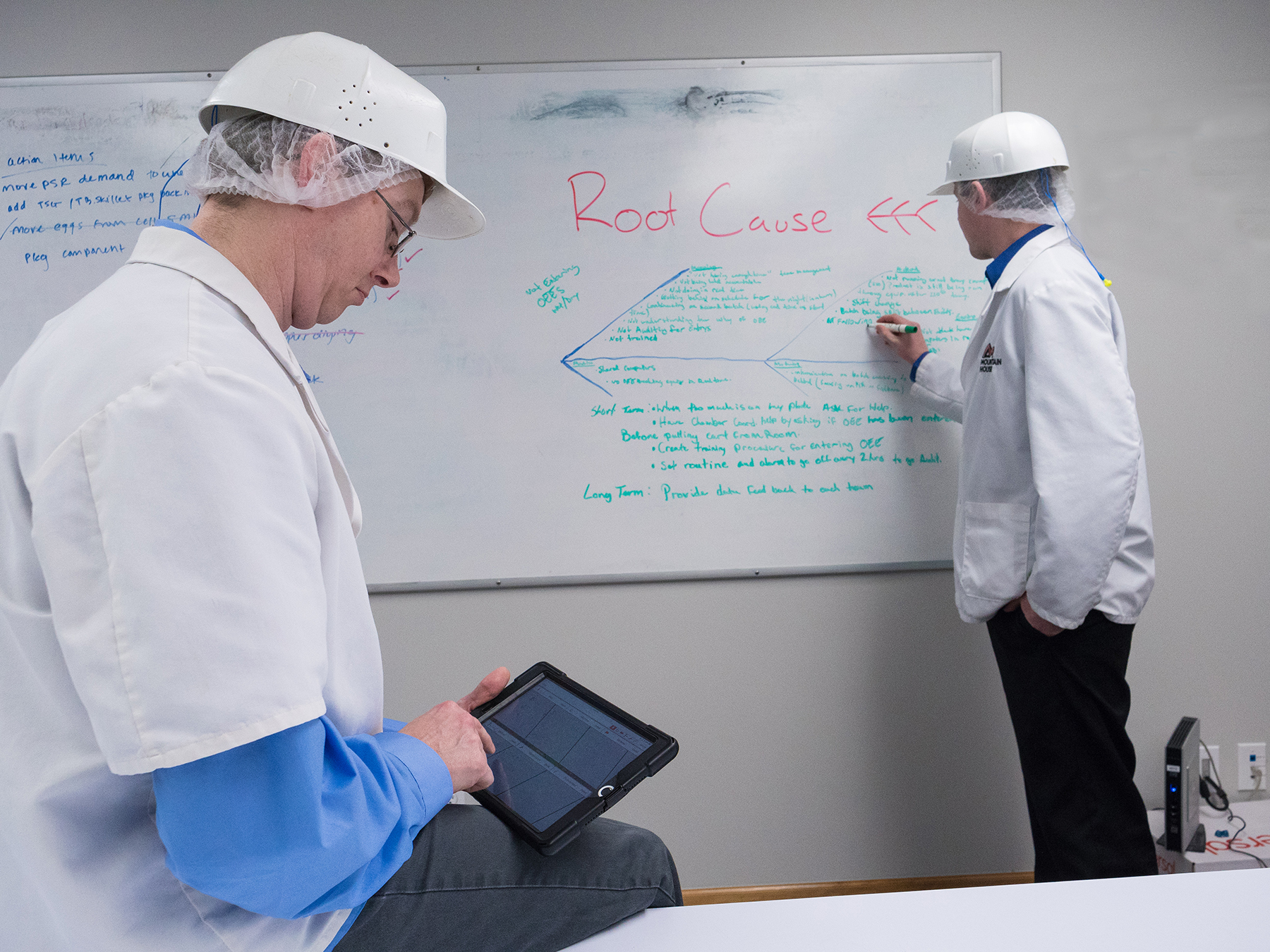

Lorsqu’un problème survient dans une entreprise, qu’il s’agisse d’une baisse soudaine de la qualité de la production, d’une plainte récurrente d’un client ou d’un retard de livraison, les mesures correctives ne sont efficaces que si elles sont fondées sur un diagnostic correct. C’est là que l’analyse en arête de poisson, également connue sous le nom de diagramme d’Ishikawa ou de diagramme de cause à effet, joue un rôle essentiel. Il s’agit d’un outil structuré d’analyse des causes profondes (ACR) conçu pour disséquer méthodiquement des problèmes complexes et remonter à leur origine.

Selon l’American Society for Quality (ASQ), les coûts liés à la qualité peuvent représenter 15 à 20 % du chiffre d’affaires et atteindre jusqu’à 40 % des dépenses opérationnelles totales, dont une part importante provient des retouches, des réclamations au titre de la garantie et des dommages causés à la marque. Nombre de ces échecs en matière de qualité ont une racine commune : une identification incomplète ou incorrecte des problèmes.

Prenez le cas des problèmes de production du 787 Dreamliner de Boeing. En 2021, Boeing a interrompu les livraisons de l’avion en raison de défauts structurels, en particulier des fentes entre des sections du fuselage. Ces écarts, causés par des déviations dans le processus de production, risquaient de compromettre l’intégrité structurelle de la cellule au fil du temps et nécessitaient des inspections et des retouches approfondies avant que les livraisons ne puissent reprendre.

Si le défaut technique a été identifié rapidement, une enquête plus large a mis au jour des problèmes systémiques, notamment une mauvaise surveillance des fournisseurs et une insuffisance de la documentation et des contrôles de qualité. Bien que la société n’ait pas immobilisé sa flotte, elle a interrompu les livraisons pendant plus d’un an, de mai 2021 à août 2022. On estime que ce retard a coûté à Boeing un manque à gagner d’environ 125 millions de dollars par mois.

L’analyse en arête de poisson s’attaque à ces angles morts en imposant une exploration disciplinée des raisons pour lesquelles un problème s’est produit, et pas seulement de ce qui n’a pas fonctionné. Contrairement au dépannage linéaire, qui suit souvent une seule hypothèse ou un seul instinct, la méthode des arêtes de poisson encourage les équipes à cartographier les multiples facteurs contributifs dans des catégories telles que le processus, le personnel, l’équipement ou l’environnement.

Dans cet article, nous explorons les principes fondamentaux de l’analyse en arête de poisson, ses applications pratiques, ses techniques avancées et la manière dont elle s’intègre à d’autres méthodologies pour améliorer la résolution des problèmes dans tous les secteurs.

L’analyse en arête de poisson est une technique visuelle structurée utilisée pour identifier et analyser les causes profondes d’un problème spécifique. Développé dans les années 1960 par le pionnier japonais du contrôle de la qualité, le Dr Kaoru Ishikawa, dans le cadre du mouvement d’après-guerre pour la qualité de la fabrication au Japon, ce modèle a fourni aux équipes une approche disciplinée pour explorer les relations de cause à effet.

Cet outil doitsonsurnom dediagrammeen arête de poisson àsonapparence. Le schéma ressemble au squelette d’un poisson : une « colonne vertébrale » horizontale qui se termine par un énoncé de problème défini (la tête du poisson), et de multiples « arêtes » diagonales qui s’étendent à partir de cette colonne, chacune représentant des catégories de causes profondes potentielles.

La contribution du Dr Ishikawa est devenue un élément fondamental de la gestion de la qualité totale (GQT) et est encore largement utilisée aujourd’hui dans diverses industries. Selon l’ASQ, le diagramme d’Ishikawa reste l’un des « sept outils de base de la qualité », essentiel à l’efficacité des efforts d’amélioration et de normalisation des processus.

Dans les environnements B2B où les temps d’arrêt, l’inefficacité ou les défauts se traduisent directement par des pertes financières, la capacité à évaluer méthodiquement les problèmes est indispensable. La structure en arête de poisson de l’analyse des causes profondes peut aider les entreprises de tous les secteurs à identifier des problèmes ou des incohérences qui seraient autrement difficiles à déceler.

La puissance d’un diagramme en arête de poisson pour l’analyse des causes profondes réside dans sa simplicité structurée. Son anatomie est conçue pour guider les équipes dans l’enchevêtrement des causes potentielles.

La « tête » du diagramme contient l « énoncé du problème clairement défini. Il s’agit de l’effet ou du symptôme observé. Il oriente l’ensemble de l’analyse, en guidant l’attention de l » équipe et en délimitant le champ d’application de l’enquête sur les causes profondes.

Un énoncé de problème bien construit est spécifique, mesurable et limité dans le temps. Elle évite les formulations vagues et les hypothèses, et reflète un écart de performance réel, et non une plainte ou une perception générale.

Il est essentiel de quantifier le problème. Sans une base de référence et un écart mesurables, il est difficile de déterminer si une solution a réellement fonctionné ou si les performances se sont améliorées de manière fortuite.

En fin de compte, la qualité de la définition du problème en tête du diagramme déterminera l’ensemble de l’enquête. Un problème vague conduit à une analyse dispersée. Un problème spécifique et bien formulé garantit que chaque branche de l’arête de poisson contribue de manière significative à l’identification de la véritable cause première.

Cette colonne vertébrale est complétée par des catégories principales représentant des sources possibles de variation ou de perturbation, adaptées à des secteurs d’activité spécifiques. Chaque catégorie sert de point de départ à un brainstorming sur les facteurs contributifs potentiels.

Le cadre le plus courant dans les contextes industriels est le modèle des 6M, qui classe les causes en plusieurs catégories :

Voici à quoi cela pourrait ressembler dans la pratique : Supposons qu’une usine d’emballage connaisse des arrêts de chaîne fréquents. Une équipe effectue une analyse en arête de poisson à l’aide du modèle 6M afin d’explorer les causes possibles.

Sous la rubrique « Matériel », ils enquêtent sur les récents changements intervenus dans les fournitures d’emballage et découvrent que le carton d’un nouveau fournisseur ne répond pas aux spécifications de taille.

Dans un autre scénario, un fabricant d « électronique constate un pic de faux rejets lors de l’inspection finale. En cartographiant les causes sous la rubrique “Mesures”, ils remontent jusqu » à un capteur mal calibré qui signale de bons composants comme défectueux.

Dans ces deux exemples, le modèle 6M guide les équipes pour qu’elles aillent au-delà des symptômes et identifient les véritables causes profondes du problème.

Plus loin dans le texte, nous approfondirons cette méthodologie à l’aide d’autres exemples.

L’analyse en arête de poisson ne se limite pas à l’industrie manufacturière. Dans les environnements de services, où les résultats dépendent davantage des personnes, des processus et des plates-formes que des machines physiques, le modèle des 4S est souvent mieux adapté à l’analyse des causes profondes.

Imaginez une entreprise de SaaS confrontée à une augmentation du taux de désabonnement de ses clients. À l’aide du modèle des 4S, l’équipe cartographie les causes potentielles et identifie les « compétences » comme une catégorie critique. Elle découvre que le personnel d’assistance n’a pas été suffisamment formé à une récente mise à jour des fonctionnalités, ce qui a entraîné une mauvaise intégration des utilisateurs et leur insatisfaction.

La méthode d’analyse en arêtes de poisson est assez polyvalente et est utilisée dans tous les secteurs pour diagnostiquer les problèmes et mettre en œuvre des solutions durables. Sa véritable force est de guider les équipes au-delà des symptômes superficiels pour identifier les véritables causes de l’échec.

Qu’il soit appliqué dans l’usine, dans les opérations de service à la clientèle ou lors du développement d’un produit, l’ACR en arêtes de poisson favorise la clarté, la collaboration et la responsabilisation.

Dans les environnements de production où les temps d’arrêt et les défauts peuvent se traduire directement par des pertes financières, les diagrammes en arête de poisson sont fréquemment utilisés pour analyser les problèmes liés à la qualité, au rendement, à la fiabilité des machines et aux performances humaines. Examinons deux exemples tirés de l’industrie des produits emballés et de l’industrie automobile.

Produits emballés (plats préparés)

En utilisant le modèle 6M dans une ACR en arête de poisson, une équipe étudie la perte de pression dans des barquettes scellées sous vide :

Assemblage de pièces automobiles

L’analyse en arête de poisson permet de déceler les défauts de qualité provenant de sources multiples :

La structure méthodique du diagramme en arête de poisson permet aux spécialistes de l’assurance qualité, de la maintenance et des opérations d « éviter les spéculations et d’isoler les interactions entre les variables qui ne seraient pas apparentes autrement. Cette approche collaborative peut favoriser Productivité manufacturière pour une main-d » œuvre connectée dans des environnements à forte mixité et à faible marge, où les suppositions coûtent cher et où les délais sont serrés.

Dans les entreprises de services et les entreprises numériques, en particulier dans les secteurs à fort volume comme le commerce électronique, la logistique et le SaaS, les problèmes de performance proviennent souvent de pannes moins visibles. En l’absence de défauts physiques à inspecter, les équipes doivent examiner plus en profondeur les flux de travail, les systèmes et les facteurs humains.

C’est là que le modèle des 4S devient essentiel pour l’exécution d’un diagramme en arête de poisson d’analyse des causes profondes adapté à la prestation de services. Voyons quelques exemples de ce à quoi cela peut ressembler dans la pratique.

Comme dans l’industrie manufacturière, le diagramme en arête de poisson offre aux équipes de service une approche structurée et non spéculative de la résolution des problèmes, qui apporte de la clarté aux opérations numériques complexes et en évolution rapide.

Si l’analyse en arête de poisson est souvent associée aux opérations de fabrication et de service, son approche structurée de la résolution de problèmes est tout aussi utile dans les scénarios stratégiques et interfonctionnels.

Dans ces contextes, la complexité des équipes, des outils et des décisions interconnectés fait qu’il est facile de dissimuler les causes profondes. Une ACR structurée en arêtes de poisson apporte de la clarté en obligeant les équipes à explorer de multiples facteurs contributifs, et pas seulement les plus évidents.

Par exemple, les équipes de développement de logiciels peuvent utiliser une analyse en arête de poisson après des bogues récurrents ou des problèmes de performance. Si une équipe chargée d’une plateforme est confrontée à une instabilité après des mises à jour, un diagramme en arête de poisson peut révéler des lacunes telles que des environnements d’essai qui ne reflètent pas la production dans la catégorie « Systèmes », ou que des ingénieurs débutants déploient sans l’avis de leur supérieur dans la catégorie « Compétences ». Ces informations peuvent conduire à des ajustements dans la gestion des versions et les protocoles de formation.

Si le diagramme en arête de poisson standard est efficace pour identifier les grandes catégories de causes profondes potentielles, les problèmes plus complexes nécessitent souvent des approches plus profondes et plus nuancées.

Les organisations opérant dans des environnements à forts enjeux – que ce soit dans le domaine de la fabrication, de la technologie ou des services – peuvent considérablement améliorer la valeur de leur analyse en arête de poisson en incorporant des techniques plus avancées.

Ces modifications permettent de gagner en précision, en responsabilité et en perspicacité lors du diagnostic de problèmes récurrents ou à plusieurs niveaux.

La méthode des 5 pourquoi est l’un des outils les plus largement adoptés pour compléter l’analyse en arêtes de poisson. Introduite par Taiichi Ohno de Toyota dans le cadre de la production allégée, l’approche est d’une simplicité déconcertante : il s’agit de demander « pourquoi » à plusieurs reprises (généralement cinq fois) jusqu’à ce que la cause première d’un problème soit révélée.

Utilisé parallèlement à un diagramme en arête de poisson, il permet aux équipes de passer de l’identification des catégories de causes possibles à la confirmation de la ventilation réelle au sein de ces catégories.

Voici un exemple :

Une équipe de production constate une augmentation des emballages défectueux.

Par le biais de cinq « pourquoi » successifs, l’analyse progresse du symptôme (un emballage défectueux) à la cause première actionnable : un manque de personnel dans la planification de la maintenance. Sans cette analyse approfondie, les équipes risquent de traiter les symptômes par des solutions à court terme au lieu de résoudre le problème sous-jacent.

| Pour en savoir plus sur cette technique, consultez la Méthode des 5 Pourquoi : Un guide complet. |

L’efficacité d’un diagramme en arête de poisson dépend fortement de la manière dont ses catégories reflètent l’environnement réel dans lequel le problème se pose. L’utilisation d’un modèle mal adapté peut conduire à une analyse incomplète ou mal orientée.

Deux modèles établis – 6M pour l’industrie manufacturière et 8P pour les industries de services – fournissent des cadres qui alignent la structure du diagramme sur les variables du monde réel. Le modèle 6M est largement utilisé dans les environnements « lean » et « Six Sigma », en particulier lorsque le contrôle de la qualité et l’interaction avec les machines sont au cœur des opérations.

| Catégorie 6M | Définition | Exemple |

| L’homme | Il peut s’agir d’erreurs de l’opérateur, de lacunes dans la formation, de fatigue ou d’instructions imprécises. | Une entreprise de transformation de produits alimentaires enquêtant sur un étiquetage incohérent pourrait soupçonner une lacune dans la formation des travailleurs. Il se peut que les employés temporaires n’aient pas été initiés à une nouvelle interface d’imprimante d’étiquettes, d’où la nécessité de revoir les procédures d’initiation. |

| Machine | Couvre les pannes, les erreurs d’étalonnage, les outils obsolètes ou les pépins logiciels. | Un fabricant de matières plastiques qui constate des variations dans les pièces moulées peut découvrir qu’une machine d’injection n’est pas calibrée en raison du vieillissement des systèmes hydrauliques, ce qui met en évidence la nécessité d’une maintenance préventive. |

| Méthode | Il s’agit notamment d’écarts par rapport aux procédures opérationnelles standard, de flux de travail inefficaces ou d’instructions mal documentées. | Un équipementier automobile confronté à des défauts de soudage récurrents peut découvrir qu’une étape de préchauffage est omise en raison de mises à jour imprécises des procédures opératoires normalisées, ce qui entraîne un recyclage et une amélioration de la documentation. |

| Matériau | Il s’agit notamment de matières premières incohérentes ou contaminées, de la variabilité des fournisseurs ou d’un stockage inadéquat. | Une installation d’emballage qui connaît de fréquents blocages d’équipement peut attribuer le problème à un nouveau lot de carton qui n’a pas la résistance à la compression requise, ce qui entraîne un examen du fournisseur et une inspection des matériaux. |

| Mesures | Concerne des instruments défectueux, des méthodes de collecte de données médiocres ou des indicateurs de performance clés peu clairs. | Un fabricant de produits électroniques dont les rendements sont faibles peut découvrir qu’un scanner optique mal aligné rejette à tort de bonnes unités, ce qui indique la nécessité d’un réétalonnage et d’une révision des indicateurs de performance clés. |

| Mère Nature | Inclut la température, l’humidité, la poussière, l’éclairage ou les variations saisonnières. | Une salle blanche pharmaceutique dont les résultats de mélange sont incohérents pourrait identifier les variations saisonnières d’humidité comme cause première, ce qui l’amènerait à renforcer ses contrôles environnementaux. |

Le modèle 8P élargit le champ d’analyse pour les services, la vente au détail et les environnements commerciaux en se concentrant sur les éléments qui déterminent l’expérience du client et la performance de l’entreprise :

| Catégorie 8P | Définition | Exemple |

| Produit | Il s’agit de savoir si le produit ou le service répond aux attentes ou aux besoins du client. | Imaginez qu’une application de livraison de nourriture enregistre un pic d’annulations de commandes. L’analyse des causes profondes sous la rubrique « Produit » révèle que l’application affichait des menus de restaurants obsolètes, ce qui incite à revoir la façon dont les données sur les produits sont synchronisées. |

| Prix | Examine comment la tarification affecte la perception du client, la compétitivité et la conversion. | Une plateforme de streaming constate une forte baisse des conversions de l’essai au paiement après une mise à jour de la tarification. L’analyse de la rubrique « Prix » montre que le regroupement des fonctionnalités premium dans un niveau supérieur a aliéné les utilisateurs soucieux de leur budget. |

| Lieu | Il s’agit de la facilité et de la fiabilité avec lesquelles les clients peuvent accéder au service ou au produit. | Un détaillant en ligne reçoit des plaintes concernant des retards de livraison. L’enquête menée sous la rubrique « Lieu » révèle des erreurs d’acheminement après le déménagement d’un entrepôt, ce qui entraîne un changement de fournisseur de services logistiques. |

| Promotion | Évalue si les activités promotionnelles atteignent et touchent efficacement le public cible. | Un espace de coworking mène une campagne sur les médias sociaux qui génère un trafic important mais peu d’inscriptions. Sous la rubrique « Promotion », il se rend compte que son message cible les travailleurs indépendants, et non sa clientèle de start-ups. |

| Les personnes | Concerne la formation des employés, la qualité du service et l’aspect humain de l’expérience du client. | Un centre d’appel enregistre des scores CSAT incohérents d’une équipe à l’autre. L’analyse « People » révèle qu’une nouvelle équipe n’a pas bénéficié d’un encadrement adéquat, ce qui a entraîné des améliorations au niveau de l’intégration et du mentorat. |

| Processus | Il s’agit de la manière dont les procédures et les systèmes internes permettent (ou entravent) la prestation de services. | Une agence de location de voitures est confrontée à de fréquentes erreurs de réservation. Sous la rubrique « Processus », on découvre que le site web et les systèmes d’arrière-guichet ne sont pas synchronisés, ce qui conduit à une initiative d’intégration des systèmes. |

| Preuves matérielles | Il s’agit de tous les éléments visibles ou sensoriels qui façonnent la perception du client. | Un hôtel de charme reçoit des commentaires selon lesquels il n’est pas « luxueux » malgré des prix élevés. L’analyse des « preuves matérielles » révèle que le décor des chambres est dépassé et que l’éclairage est insuffisant, ce qui incite à un rafraîchissement ciblé. |

| Performance | Examine dans quelle mesure les résultats correspondent aux attentes des clients et aux objectifs de l’organisation. | Un fournisseur de services informatiques gérés est confronté à des violations des accords de niveau de service. Sous la rubrique « Performance », on découvre que les outils de reporting utilisent des mesures de temps de fonctionnement incorrectes, ce qui entraîne des changements d’outils et un recalibrage des indicateurs clés de performance. |

En alignant le diagramme en arête de poisson sur ces catégories spécifiques au contexte, les équipes peuvent générer des hypothèses plus précises et réduire les angles morts lors de l’analyse des causes profondes. Le choix de la bonne structure n’est pas seulement une préférence de mise en forme : il affecte directement la qualité et la possibilité d’action des informations produites au cours d’une analyse des causes profondes à l’aide d’un diagramme en arête de poisson.

Les organisations qui adaptent leur cadre RCA au contexte du problème constatent systématiquement des délais de résolution plus courts, des taux de récurrence réduits et une collaboration interfonctionnelle plus efficace.

L’analyse en arête de poisson n’est pas un outil miracle autonome et n’a jamais été conçue pour l’être. Si elle excelle à structurer la réflexion collaborative et à mettre en évidence les schémas de cause à effet, son véritable pouvoir apparaît lorsqu’elle est intégrée à d’autres méthodologies qui apportent la validation des données, la rigueur statistique et la visibilité numérique.

L’une de ces méthodologies est Six Sigma.

Six Sigma est une approche puissante, basée sur des données, conçue pour éliminer les défauts, réduire les variations et améliorer la qualité dans divers secteurs. Ses origines remontent au début du XIXe siècle, avec Carl Friedrich Gauss et le concept de distribution normale. Dans les années 1920, Walter Shewhart s’est appuyé sur ce concept en démontrant que les valeurs sigma permettaient d’identifier les domaines nécessitant une amélioration.

Le cadre moderne Six Sigma a été formalisé en 1986 par les ingénieurs de Motorola Bill Smith et Mikel Harry. Il s’est imposé à l’échelle mondiale après que Jack Welch, de GE, l’a placé au cœur de la stratégie de l’entreprise en 1995, ce qui a entraîné une adoption généralisée dans tous les secteurs d’activité.

Aujourd’hui, Six Sigma est utilisé non seulement dans l’industrie manufacturière, mais aussi dans les secteurs de la santé, de la logistique, de la finance et de la technologie pour favoriser l’amélioration continue et l’excellence opérationnelle. Lorsque l’analyse en arête de poisson est associée à ce cadre et aux plateformes modernes de travail connecté, l’humble diagramme en arête de poisson peut passer d’un exercice de tableau blanc à un atout de prise de décision à fort impact.

Le cadre DMAIC (Définir, Mesurer, Analyser, Améliorer et Contrôler) est au cœur de Six Sigma. Cette structure en cinq étapes fournit une approche disciplinée pour aborder les problèmes complexes et optimiser les processus. Le diagramme en arête de poisson trouve naturellement sa place dans la phase d’analyse, servant de pont entre l’exploration qualitative et l’investigation quantitative.

Selon l’ASQ, les organisations qui appliquent efficacement la méthodologie réalisent des économies moyennes de 1,7 % de leur chiffre d’affaires au cours de la période de mise en œuvre, ce qui représente plus de 2 dollars d’économies directes pour chaque dollar investi.

Il est donc impératif de combiner des outils de réflexion structurés tels que le diagramme en arête de poisson avec une analyse statistique solide, afin de s’assurer que les efforts de résolution des problèmes sont à la fois ciblés et ont un impact financier.

L’association de l’analyse en arête de poisson à Six Sigma sert de passerelle entre le brainstorming qualitatif et la validation quantitative, en aidant les équipes à déterminer les variables à tester en priorité à l’aide d’outils tels que les tests d’hypothèse, l’analyse de régression ou la conception d’expériences (DOE).

Voyons à quoi peut ressembler ce mélange des deux méthodologies dans la pratique.

Un fabricant de produits pharmaceutiques est confronté à une variation excessive des poids de remplissage sur une ligne d’emballage, ce qui entraîne à la fois un risque de non-conformité et un gaspillage de matériaux.

Dans cet exemple, la combinaison de la cartographie structurée des hypothèses et de l’analyse des données leur permet d’identifier la principale source de variation : des réglages incohérents de la vitesse de remplissage entre les équipes. En conséquence, ils normalisent la procédure et stabilisent les poids de remplissage, évitant ainsi ce qui aurait pu devenir un rappel coûteux.

L’analyse en arête de poisson agit comme un filtre d’hypothèses, garantissant que les équipes ne se lancent pas dans la modélisation statistique avec des suppositions aveugles, mais travaillent plutôt à partir d’une liste ciblée de causes crédibles et riches en contexte.

Les diagrammes en arête de poisson traditionnels sont puissants, mais statiques. Ils capturent l’intuition humaine à un moment précis, mais manquent de données en temps réel et de retour d’information au niveau du système. Cette limitation est particulièrement critique dans les environnements de fabrication à grande vitesse, où les retards dans l’identification des causes profondes peuvent entraîner une aggravation des pertes.

C’est là que les plateformes pour travailleurs connectés et les tableaux de bord numériques redéfinissent la proposition de valeur de l’analyse des causes profondes. Ces technologies ne remplacent pas l’arête de poisson. Elles la renforcent.

De l’ACR réactive à l’ACR en temps réel

La fabrication moderne n’attend pas les rapports de fin d’équipe ou les examens post-mortem. Les plateformes pour travailleurs connectés s’intègrent de manière transparente aux flux de travail de première ligne, permettant aux équipes de saisir les problèmes dès qu’ils surviennent et de les retracer jusqu’aux données générées par le système.

Les principales capacités sont les suivantes

Les plateformes pour travailleurs connectés permettent aux équipes de première ligne de saisir les observations, les mesures et les écarts de processus directement sur le terrain. Associées à des alertes automatisées, à des données de capteurs et à des flux de travail intégrés, ces plateformes fournissent des données exploitables pour l’analyse des causes profondes, sans attendre une analyse post-mortem.

L’ACR en temps réel en action : Exemples par catégorie d’arête de poisson

| Catégorie des arêtes de poisson | Approche traditionnelle | Amélioration en temps réel |

| Homme (Personnes) | Interroger les opérateurs pour déterminer si une erreur est d’origine humaine | Extraire des journaux spécifiques à l’opérateur montrant qui s’est connecté à une machine et quelles ont été les étapes suivies. |

| Machine | Inspecter l’équipement après un temps d’arrêt | Utilisez des capteurs de surveillance des conditions pour signaler lorsque le couple du servomoteur tombe en dessous du seuil – en corrélation avec des délais spécifiques. |

| Méthode | Réviser manuellement les SOP | Détecter les écarts par rapport aux SOP grâce à des instructions de travail numériques – signaler la non-conformité en temps réel |

| Matériau | Examiner les pièces rejetées et remonter manuellement jusqu’au lot du fournisseur. | Suivi des numéros de lot des matériaux par lecture des codes-barres et correspondance automatique avec les résultats du contrôle de la qualité |

| Mesures | Calibrer les outils après avoir détecté un problème | Surveillez en permanence la dérive des instruments ou les relevés hors normes grâce aux tableaux de bord SPC. |

| Mère Nature (Environnement) | Se fier à des commentaires anecdotiques sur la chaleur ou l’humidité | Intégrer les relevés d’humidité, de température ou de débit d’air en temps réel dans des tableaux de bord avec des alertes basées sur des seuils. |

Les données en temps réel transforment la manière dont les problèmes sont diagnostiqués. Par exemple, si une chaîne d’embouteillage enregistre des temps d’arrêt intermittents, un tableau de bord connecté peut établir une corrélation entre les arrêts et les changements d’opérateurs, les niveaux d’humidité ou les retards d’approvisionnement en amont. Au lieu de s’appuyer uniquement sur des souvenirs et des déductions lors d’une séance en arête de poisson, l’équipe est armée de preuves horodatées. Les problèmes de « mesure » peuvent être corroborés par des données SPC ; la variabilité des « matériaux » peut être liée aux inspections des lots entrants.

C’est là que l’ACR analogique rencontre la maturité numérique. La logique visuelle d’un diagramme en arête de poisson, lorsqu’elle est renforcée par une visibilité à l’échelle du système, aide les équipes de fabrication à passer de l’action corrective au contrôle prédictif.

Bien que l’analyse en arête de poisson soit largement adoptée dans les disciplines liées à la qualité et à l’amélioration des processus, de nombreuses organisations ne savent toujours pas comment l’appliquer au mieux. Vous trouverez ci-dessous des réponses directes aux questions les plus courantes, fondées sur une application pratique.

L’analyse en arête de poisson est très adaptable et s’est avérée précieuse dans de nombreux secteurs où la performance, la fiabilité et l’amélioration continue sont essentielles.

– Dans le secteur de la fabrication, il est utilisé pour identifier les causes profondes des défauts, des temps d’arrêt et de l’inefficacité des processus, en particulier lorsque les machines, les matériaux et les intrants humains interagissent.

– Dans le secteur de la santé, les équipes l’utilisent pour analyser les incidents liés à la sécurité des patients, les erreurs de diagnostic et les ruptures de flux de travail.

– Dans le secteur du commerce électronique et de la logistique, il aide à identifier les causes sous-jacentes des retards de service, des erreurs de système et des frictions avec les clients.

– Dans le secteur du développement de logiciels, il soutient les examens post-incidents, le suivi des bogues et l’analyse des échecs de déploiement en aidant les équipes à isoler les contributeurs techniques, procéduraux ou fondés sur les compétences.

En fin de compte, tout secteur traitant de systèmes complexes et de problèmes récurrents peut bénéficier de la nature structurée et visuelle de l’analyse en arêtes de poisson.

Si plusieurs outils permettent d’analyser les causes profondes, l’analyse en arêtes de poisson offre un avantage unique en organisant visuellement plusieurs catégories de causes potentielles avant d’en trouver la véritable origine.

– La méthode des 5 Pourquoi permet d’analyser un seul chemin de cause à effet, mais suppose une chaîne de causes profondes linéaire. Elle est rapide et utile pour les problèmes simples, mais limitée lorsque les problèmes comportent de multiples facteurs interdépendants.

– L « analyse de Pareto se concentre sur la quantification des problèmes les plus fréquents ou les plus graves, ce qui aide à établir des priorités pour les problèmes à résoudre, mais pas nécessairement pour leurs causes.

– L »analyse en arête de poisson complète ces outils en cartographiant toutes les catégories de causes plausibles en une seule fois, regroupées logiquement (par exemple, selon les modèles 6M ou 4S), ce qui la rend plus appropriée pour diagnostiquer des problèmes complexes ou systémiques.

Dans la pratique, le diagramme en arête de poisson sert souvent de point de départ à des enquêtes structurées et est ensuite associé à des outils tels que les 5 Pourquoi, le SPC ou l’AMDE (Analyse des Modes de Défaillance et de leurs Effets) pour la vérification et la définition des priorités.

Oui, bien qu’il ait été développé pour un usage industriel et organisationnel, le principe de base de l’analyse en arête de poisson, qui consiste à identifier systématiquement les facteurs contribuant à un problème, peut être adapté aux défis individuels.

Par exemple, une personne confrontée à des problèmes persistants de gestion du temps peut utiliser une version personnelle du diagramme en arête de poisson. Des catégories telles que « Habitudes », « Environnement », « Outils » et « Planification » peuvent aider à mettre en évidence des schémas négligés : changement fréquent de contexte (« Méthode »), espace de travail distrayant (« Environnement ») ou engagement excessif dans des réunions (« Processus »).

En décomposant visuellement les obstacles à la productivité personnelle, les individus peuvent aller au-delà des vagues auto-évaluations et créer des stratégies d’amélioration ciblées fondées sur une logique de cause à effet.

Plusieurs erreurs courantes peuvent limiter l’efficacité d’un diagramme en arête de poisson :

Se concentrer trop étroitement sur une branche

Les équipes se focalisent souvent sur des domaines familiers – comme la « main-d “œuvre” ou les “systèmes” – et en négligent d’autres. Cela crée des angles morts et peut aboutir à une analyse incomplète. L » équilibre entre toutes les catégories est essentiel.

Utiliser des causes vagues ou génériques

Des phrases comme « erreur de l’opérateur » ou « mauvaise communication » n’expliquent pas grand-chose. Elles doivent susciter des questions plus approfondies : Qu’est-ce qui n’a pas fonctionné ? Pourquoi cela s’est-il produit ? Cherchez à obtenir des détails exploitables.

Sauter la validation

Le remue-méninges permet d’identifier les causes potentielles, mais pas les causes confirmées. Sans vérifier les résultats par l’analyse des données, l’observation ou des outils tels que les 5 Pourquoi, les équipes risquent d’agir sur la base d’hypothèses.

Confondre les symptômes et les causes profondes

Des questions telles que « délais non respectés » ou « plaintes des clients » sont des résultats et non des causes. Sans approfondir, les équipes peuvent corriger l’effet et non le problème sous-jacent.

N’oubliez pas qu’un diagramme en arête de poisson est un point de départ. Ses conclusions doivent toujours être testées et validées avant de mettre en œuvre des solutions.

Absolument ! Mais pas seulement pour conserver des archives. Un diagramme en arête de poisson représente plus qu’un instantané d’un problème unique ; il reflète l « état des systèmes, des hypothèses et de la réflexion de l » équipe à un moment donné. Lorsqu’il est correctement documenté, il devient une référence précieuse qui peut éclairer les enquêtes, les audits, les formations et les révisions de processus à venir.

Le réexamen d’analyses antérieures peut soulever des questions cruciales :

– La cause première identifiée a-t-elle permis de résoudre complètement le problème ou est-il réapparu sous une autre forme ?

– Des changements dans les processus, le personnel ou la technologie ont-ils introduit de nouveaux risques ou invalidé des conclusions antérieures ?

– Existe-t-il des schémas récurrents dans différents diagrammes qui révèlent un problème systémique plus profond ?

Utilisée de cette manière, l’analyse en arêtes de poisson va au-delà de la résolution tactique des problèmes et devient un atout stratégique. Elle soutient l’apprentissage organisationnel, aide à identifier les points faibles de la gestion du changement et permet aux équipes de passer d’une correction réactive à une conception préventive.

En un sens, la question n’est pas seulement de savoir s’il faut revoir les diagrammes en arêtes de poisson, mais aussi de savoir à quelle fréquence, sous quels déclencheurs et avec qui à la table.

L’analyse en arête de poisson est plus qu’un outil de brainstorming. Il s’agit d’un cadre de pensée critique qui structure les environnements de travail complexes et à fort enjeu, en aidant les équipes à disséquer les problèmes, à découvrir les causes profondes cachées et à mettre en œuvre des solutions qui tiennent la route.

Lorsqu’elle est réalisée correctement, l’analyse en arête de poisson facilite la prise de décision, identifie les faiblesses au niveau du système et réduit le risque de récurrence. Intégrée à Six Sigma, aux données en temps réel et à une plateforme pour travailleurs connectés telle que Redzone, elle devient un levier stratégique pour l’amélioration continue.

Si vous voulez vraiment atteindre l’excellence opérationnelle, il est temps d’aller au-delà du dépannage réactif et d’intégrer la résolution structurée des problèmes dans le tissu de vos opérations.

| Pour en savoir plus sur cette technique, consultez Guide des plateformes pour travailleurs connectés. |

John Ponte John is QAD Redzone’s Senior Director of Growth Marketing and brings a background of over 20 years in B2B Software. He is responsible for setting the growth strategy and driving global demand generation strategies to boost pipeline, new customer acquisition, and create expansion opportunities. When John’s not tracking Marketing and business targets, you can find him playing tennis, and even officiating as a national umpire and referee, working with local charities he supports, and enjoying time with family.

Données sur la productivité de 1 500 usines : Le plus grand ensemble...

Contactez-nous et commençons à responsabiliser votre personnel de production et à augmenter vos bénéfices.