Lesen Sie die inspirierenden Berichte von den Gesichtern der Fertigung: die Topmitarbeiter in der Produktion. Mehr erfahren

John Ponte

January 10, 2025

Sie haben in Technologie investiert, Sie haben Ihre Mitarbeiter geschult, aber worauf konzentrieren Sie Ihre Verbesserungsbemühungen, um maximale Wirkung zu erzielen? Das Pareto-Diagramm, ein leistungsstarkes Visualisierungstool, das auf der 80/20-Regel basiert, liefert die Antwort. Indem Sie die wenigen Ursachen identifizieren, die für die meisten Ihrer Probleme verantwortlich sind – ob es sich nun um Fehlfunktionen von Geräten, Netzwerkprobleme oder etwas ganz anderes handelt – können Sie Lösungen priorisieren und erhebliche Effizienzsteigerungen erzielen.

Die Hersteller werden mit Daten überschwemmt, aber wie können sie daraus aussagekräftige Erkenntnisse gewinnen, um echte Verbesserungen zu erzielen? Das Pareto-Diagramm bietet einen datengestützten Fahrplan, der die kritischen Bereiche aufzeigt, die den größten Einfluss auf ihre vernetzten Mitarbeiter haben.

Ein Pareto-Diagramm, auch bekannt als Pareto-Diagramm oder Pareto-Grafik, ist ein spezielles Balkendiagramm, das die relative Bedeutung der verschiedenen Faktoren, die zu einem bestimmten Ergebnis beitragen, visuell darstellt. Es basiert auf dem Pareto-Prinzip oder der 80/20-Regel, die besagt, dass etwa 80% der Auswirkungen auf 20% der Ursachen zurückzuführen sind. In einer Produktionsumgebung könnte dies bedeuten, dass 80% der Produktionsverzögerungen durch 20% der Maschinenausfälle verursacht werden oder 80% der Qualitätsmängel auf 20% der Prozessfehler zurückzuführen sind. Indem sie diese Ungleichgewichte klar visualisieren, helfen Pareto-Diagramme dabei, die „wenigen entscheidenden“ Probleme zu identifizieren, die sofortige Aufmerksamkeit verdienen.

Das Pareto-Prinzip, benannt nach dem italienischen Wirtschaftswissenschaftler Vilfredo Pareto, wurde erstmals im späten 19. Jahrhundert beobachtet, als Pareto feststellte, dass 80% des Landes in Italien 20% der Bevölkerung gehörten. Dieses Prinzip wurde später auf verschiedene Bereiche übertragen, unter anderem auf die Qualitätskontrolle und das Management, was in den 1940er Jahren zur Entwicklung des Pareto-Diagramms durch Dr. Joseph M. Juran führte. Heute sind Pareto-Diagramme zu einem unverzichtbaren Werkzeug in der modernen Fertigung geworden, insbesondere mit dem Aufkommen von Lösungen für vernetzte Mitarbeiter. Diese Plattformen liefern die Daten und Erkenntnisse, die für die Erstellung präziser und umsetzbarer Pareto-Diagramme erforderlich sind, und ermöglichen eine schnellere und effektivere Problemlösung.

Pareto-Diagramme werden in einer vernetzten Belegschaft, in der Daten aus verschiedenen Quellen – Maschinen, Sensoren und Arbeitsgeräten – leicht verfügbar sind, noch aussagekräftiger. Plattformen für vernetzte Mitarbeiter können diese Daten aggregieren und analysieren und automatisch Pareto-Diagramme erstellen, die die kritischsten Probleme in Bezug auf Produktivität, Qualität oder Sicherheit hervorheben. Dies ermöglicht es Managern und Mitarbeitern an der Front, Engpässe schnell zu erkennen, Verbesserungsmaßnahmen zu priorisieren und datengestützte Entscheidungen in Echtzeit zu treffen.

Ein Pareto-Diagramm ist mehr als nur ein Balkendiagramm; es ist ein leistungsfähiges Instrument zur Visualisierung und Priorisierung von Verbesserungsmöglichkeiten. Schauen wir uns die wichtigsten Komponenten eines Pareto-Diagramms an und wie Connected Worker-Lösungen diese Elemente nutzen, um die Produktivität in der Fabrik zu steigern.

Die Grundlage eines Pareto-Diagramms ist das Balkendiagramm. Jeder vertikale Balken steht für eine bestimmte Kategorie oder Ursache eines Problems, wobei die Höhe des Balkens der Häufigkeit oder den Auswirkungen entspricht. Im Kontext einer vernetzten Belegschaft könnten diese Kategorien Ursachen für Maschinenstillstände, Arten von Sicherheitsvorfällen oder Gründe für Produktionsverzögerungen darstellen. Lösungen für vernetzte Mitarbeiter können diese Balkendiagramme automatisch erstellen, indem sie Daten aus verschiedenen Quellen wie Maschinensensoren, Mitarbeiterberichten und Produktionsprotokollen abrufen. Auf diese Weise können Teams schnell erkennen, welche Probleme am häufigsten auftreten und ihre Verbesserungsbemühungen entsprechend priorisieren.

Das Balkendiagramm wird von einem Liniendiagramm überlagert, das den kumulativen Prozentsatz des Auftretens darstellt. Diese Linie demonstriert visuell das Pareto-Prinzip in Aktion. Beginnend mit dem Balken ganz links (die häufigste Ursache) steigt die Linie stetig an und zeigt den Gesamtprozentsatz der Vorkommnisse an, der auf jede nachfolgende Kategorie entfällt. Auf diese Weise können vernetzte Mitarbeiterteams schnell die „entscheidenden wenigen“ Ursachen identifizieren, die für die meisten Probleme verantwortlich sind, in der Regel etwa 80%. Wenn sich die Teams auf diese Schlüsselbereiche konzentrieren, können sie mit ihren Bemühungen die größten Verbesserungen erzielen.

Die Kategorien und Häufigkeiten, die in einem Pareto-Diagramm angezeigt werden, werden aus Daten abgeleitet, die von Connected Worker-Lösungen gesammelt werden, die verschiedene Metriken in Bezug auf die Leistung der Mitarbeiter, den Zustand der Maschinen und die Produktionsprozesse verfolgen. Durch die Kategorisierung und Messung der Häufigkeit verschiedener Probleme liefern die Connected Worker-Lösungen die Rohdaten für die Erstellung aussagekräftiger Pareto-Diagramme. Auf diese Weise können die Benutzer datengestützte Entscheidungen treffen, Ressourcen effektiv zuweisen und die Auswirkungen von Verbesserungsinitiativen im Laufe der Zeit verfolgen.

Das Konzept eines Pareto-Diagramms ist zwar einfach, aber die Erstellung eines Diagramms, das Ihre betriebliche Realität genau widerspiegelt, erfordert zuverlässige Daten und die richtigen Werkzeuge.

Um ein wirklich effektives Pareto-Diagramm zu erstellen, benötigen Sie hochwertige Echtzeitdaten, die die Situation in Ihrer Produktion genau widerspiegeln. Herkömmliche Methoden der Datenerfassung, die oft manuell und fehleranfällig sind, können zu irreführenden Erkenntnissen und falschen Entscheidungen führen. An dieser Stelle kommen Plattformen für vernetzte Mitarbeiter ins Spiel.

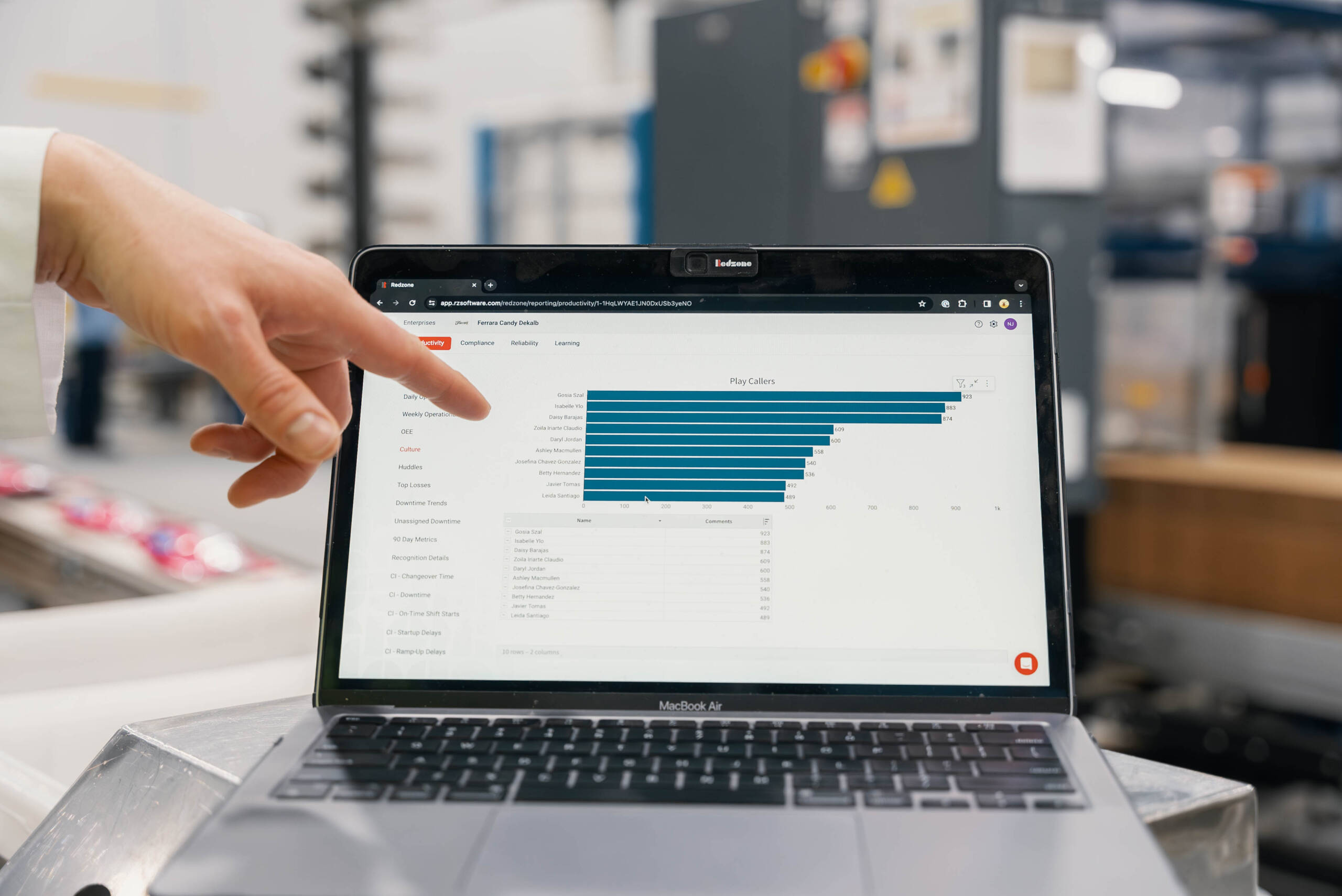

Lösungen wie Frontline Collaboration von Redzone ermöglichen es den Mitarbeitern, Echtzeitdaten direkt in der Produktion zu sammeln und zu visualisieren. Diese Plattformen aggregieren, analysieren und visualisieren die Daten automatisch und machen es einfach, mit wenigen Klicks Pareto-Diagramme zu erstellen. Dadurch entfallen manuelle Berechnungen und die Bearbeitung von Tabellenkalkulationen, so dass sich Ihr Team auf das Wesentliche konzentrieren kann: die Interpretation der Erkenntnisse und das Ergreifen von Maßnahmen.

Die Erstellung eines Pareto-Diagramms mit Hilfe einer Connected Worker-Plattform ist ein unkomplizierter Prozess:

Die Erstellung eines Pareto-Diagramms ist nur der erste Schritt. Der eigentliche Wert liegt in der Interpretation des Diagramms und der Gewinnung umsetzbarer Erkenntnisse, um Verbesserungen zu erzielen.

Pareto-Diagramme bieten eine klare visuelle Darstellung der Faktoren, die zu einem bestimmten Problem beitragen. Wenn Sie die Ursachen für Produktionsausfälle analysieren, könnte Ihre Connected Worker Plattform Daten zu Maschinenausfällen, Bedienerfehlern, Materialmangel und Wartungsverzögerungen aufzeichnen. Das Pareto-Diagramm ordnet diese Faktoren dann visuell nach ihrer Häufigkeit ein und hebt die wichtigsten Faktoren hervor, die zu den Ausfallzeiten beitragen.

Pareto-Diagramme sind ein hervorragender Ausgangspunkt für die Ursachenanalyse. Indem sie die häufigsten oder folgenreichsten Faktoren identifizieren, weisen sie Ihnen den Weg zu den Bereichen, in denen eine genauere Untersuchung erforderlich ist. In Plattformen für vernetzte Mitarbeiter sind häufig Tools zur Ursachenanalyse integriert, die in Verbindung mit Pareto-Diagrammen verwendet werden können, um das „Warum“ hinter den Problemen zu ergründen. Wenn „Maschinenstörungen“ als Hauptursache für Ausfallzeiten identifiziert wurden, können Sie die Tools zur Ursachenanalyse innerhalb Ihrer Connected-Worker-Plattform nutzen, um die Gründe für diese Störungen zu erforschen. Sind sie auf einen Mangel an vorbeugender Wartung zurückzuführen? Fehler des Bedieners? Oder vielleicht ein fehlerhaftes Bauteil?

Plattformen wie Redzone bieten eine Reihe von Tools, die in Verbindung mit Pareto-Diagrammen verwendet werden können, um ein umfassenderes Verständnis Ihrer Abläufe zu erhalten.

Das Analyse-Tool von Redzone bietet Ihnen beispielsweise tiefe Einblicke in die Produktionsleistung und ermöglicht es Ihnen, wichtige Kennzahlen zu verfolgen, Trends zu erkennen und Bereiche mit Verbesserungsbedarf zu identifizieren. Durch die Kombination dieser Analysen mit Pareto-Diagrammen erhalten Sie ein klareres Bild von Ihrer betrieblichen Effizienz und können datengestützte Entscheidungen zur Optimierung Ihrer Prozesse treffen.

In ähnlicher Weise hilft das Compliance-Tool von Redzone, die Einhaltung von Sicherheitsvorschriften und Standardarbeitsanweisungen zu gewährleisten. Durch die Integration von Compliance-Daten mit Pareto-Diagrammen können Sie potenzielle Sicherheitsrisiken identifizieren, Korrekturmaßnahmen priorisieren und ein sichereres Arbeitsumfeld schaffen.

Pareto-Diagramme sind vielseitige Werkzeuge, die in einer Vielzahl von Fertigungsszenarien eingesetzt werden können, um Effizienz, Qualität und Produktivität zu verbessern. Hier finden Sie einige praktische Beispiele dafür, wie Pareto-Diagramme in Verbindung mit Connected Worker-Plattformen eingesetzt werden können:

Vernetzte Arbeitsplattformen sammeln häufig Echtzeitdaten zu Produktqualität und Fehlern und bieten so wertvolle Einblicke in potenzielle Problembereiche. Durch die Analyse dieser Daten mit Pareto-Diagrammen können Hersteller schnell die häufigsten Fehlerarten oder die Produktionsschritte identifizieren, die am stärksten zu Qualitätsproblemen beitragen.

Ein Pareto-Diagramm könnte beispielsweise zeigen, dass 80 % der Defekte durch nur 20 % der möglichen Probleme verursacht werden, wie z. B. falsche Maschineneinstellungen, Bedienerfehler oder Unstimmigkeiten beim Rohmaterial. Auf diese Weise können die Qualitätskontrollteams ihre Bemühungen auf diese spezifischen Probleme konzentrieren, Korrekturmaßnahmen einleiten und die Produktqualität insgesamt verbessern.

Vernetzte Arbeitsplattformen können auch dabei helfen, fehlerfreie Produktionsschritte durch eine Pareto-Diagramm-Analyse zu identifizieren und sicherzustellen. Durch die Verfolgung von Daten zu Fehlern, Abweichungen und Nacharbeit können Hersteller die Schritte in ihrem Produktionsprozess ermitteln, die am fehleranfälligsten sind.

Diese Informationen können dann verwendet werden, um Maßnahmen zur Fehlersicherung zu implementieren, wie z.B. visuelle Hilfsmittel, Checklisten oder automatische Kontrollen, um das Fehlerrisiko zu minimieren und die Prozesskonsistenz zu verbessern. Mit Hilfe von Pareto-Diagrammen können Sie auch die Wirksamkeit dieser Maßnahmen zur Fehlersicherung im Laufe der Zeit verfolgen und so sicherstellen, dass sie die gewünschten Ergebnisse liefern.

Ausfallzeiten sind ein großes Problem für Hersteller, und Pareto-Diagramme können eine entscheidende Rolle bei der Identifizierung der Ursachen spielen. Vernetzte Arbeitsplattformen verfolgen verschiedene Stillstandsereignisse wie Maschinenausfälle, Umrüstungen und Materialengpässe und liefern die Daten, die zur Erstellung aufschlussreicher Pareto-Diagramme erforderlich sind.

Ein Pareto-Diagramm könnte zum Beispiel zeigen, dass ein erheblicher Teil der Ausfallzeiten auf Umrüstungen zwischen verschiedenen Produktläufen zurückzuführen ist. Diese Erkenntnis könnte zu Prozessverbesserungen führen, wie z.B. der Einführung von SMED-Techniken (Single Minute Exchange of Dies), um die Umrüstzeiten zu verkürzen und die Gesamtanlageneffektivität (OEE) zu erhöhen.

Bei der Analyse von Ausfallzeiten anhand von Pareto-Diagrammen können Tools, die Umrüstungen und Ausfälle verfolgen und reduzieren, von unschätzbarem Wert sein. Mit den Produktivitäts-Tools von Redzone können Sie die Effizienz von Produktionslinien überwachen und verwalten. So können Sie die wichtigsten Faktoren für Ausfallzeiten leichter identifizieren und die Gesamtproduktivität in der Fertigung verbessern.

In diesem Abschnitt werden die Vor- und Nachteile der Verwendung von Pareto-Diagrammen in einer vernetzten Arbeitsumgebung ausgewogen dargestellt.

Lassen Sie uns von der Theorie zur Praxis übergehen mit einer realen Fallstudie, die die greifbaren Auswirkungen von Pareto-Diagrammen in einer vernetzten Arbeitsumgebung zeigt.

Ein lebensmittelverarbeitender Betrieb hatte aufgrund von häufigen Produktionsausfällen erhebliche Produktionsverluste zu verzeichnen. Diese Stillstände hatten verschiedene Ursachen, darunter Fehlfunktionen der Anlagen, Materialmangel, Qualitätsprobleme und Bedienungsfehler. Das Managementteam des Werks wollte diese Herausforderungen angehen und die Gesamteffizienz verbessern und implementierte eine Plattform für vernetzte Mitarbeiter, um einen besseren Überblick über die Abläufe zu erhalten.

Die Plattform für vernetzte Mitarbeiter, die mit Sensoren, mobilen Geräten für die Mitarbeiter und einer Integration in bestehende Produktionssysteme ausgestattet ist, begann mit der Erfassung von Echtzeitdaten über Bandstillstände. Diese Daten umfassen:

Diese Daten wurden dann innerhalb der Plattform aggregiert und analysiert. Dabei wurden automatisch Pareto-Diagramme erstellt, die die Häufigkeit der einzelnen Stillstandsursachen visualisierten. Das Pareto-Diagramm zeigte deutlich, dass die überwiegende Mehrheit der Arbeitsunterbrechungen (über 70%) durch zwei Hauptfaktoren verursacht wurde:

Ausgestattet mit dieser Erkenntnis ergriffen die Wartungs- und Qualitätskontrollteams des Werks gezielte Maßnahmen. Sie:

Die Auswirkungen waren erheblich. Innerhalb weniger Wochen verzeichnete das Werk einen drastischen Rückgang der Bandstillstände, was zu:

Pareto-Diagramme sind von unschätzbarem Wert, wenn es darum geht, die „entscheidenden“ Probleme zu identifizieren und zu lösen, die optimale Arbeitsabläufe stören können. Durch die Kombination der analytischen Leistung von Pareto-Diagrammen mit den Echtzeitdaten und Einblicken, die vernetzte Arbeitslösungen wie Redzone bieten, können Hersteller:

Mit Datenerfassung in Echtzeit, automatischer Analyse und einer Reihe integrierter Tools ermöglicht Redzone den Herstellern, ihre Abläufe zu optimieren, die Produktivität zu steigern und nachhaltiges Wachstum zu erzielen.

Sind Sie bereit, Ihre Fertigungsprozesse zu verändern?

Buchen Sie eine Demo bei Redzone und erfahren Sie, wie vernetzte Arbeitslösungen Ihre Abläufe verbessern und bemerkenswerte Ergebnisse erzielen können.

John Ponte John is QAD Redzone’s Senior Director of Growth Marketing and brings a background of over 20 years in B2B Software. He is responsible for setting the growth strategy and driving global demand generation strategies to boost pipeline, new customer acquisition, and create expansion opportunities. When John’s not tracking Marketing and business targets, you can find him playing tennis, and even officiating as a national umpire and referee, working with local charities he supports, and enjoying time with family.

Produktivitätsdaten von 1.500 Fabriken: Der größte Datensatz seiner...

Kontaktieren Sie uns und lassen Sie uns damit beginnen, Ihre Fertigung zu stärken und Ihren Unternehmenserfolg zu steigern.