John Ponte

May 27, 2025

Wenn in einem Unternehmen ein Problem auftritt – sei es eine plötzliche Verschlechterung der Produktionsqualität, eine wiederkehrende Kundenbeschwerde oder Lieferverzögerungen – sind Korrekturmaßnahmen nur dann wirksam, wenn sie auf der richtigen Diagnose beruhen. An dieser Stelle spielt die Fishbone-Analyse, auch bekannt als Ishikawa-Diagramm oder Ursache-Wirkungs-Diagramm, eine entscheidende Rolle. Es handelt sich dabei um ein strukturiertes Werkzeug zur Ursachenanalyse (RCA), mit dem komplexe Probleme methodisch zerlegt und bis zu ihrem Ursprung zurückverfolgt werden können.

Nach Angaben der American Society for Quality (ASQ) können qualitätsbezogene Kosten 15-20% des Umsatzes ausmachen und bis zu 40% der gesamten Betriebskosten erreichen, wobei ein erheblicher Anteil auf Nacharbeit, Garantieansprüche und Markenschäden zurückzuführen ist. Viele dieser Qualitätsmängel haben eine gemeinsame Wurzel: unvollständige oder falsche Problemerkennung.

Nehmen Sie den Fall der Produktionsprobleme beim 787 Dreamliner von Boeing. Im Jahr 2021 pausierte Boeing die Auslieferungen des Flugzeugs wegen struktureller Mängel, insbesondere wegen Haarrissen zwischen den Rumpfteilen. Diese Lücken, die durch Abweichungen im Produktionsprozess verursacht wurden, gefährdeten mit der Zeit die strukturelle Integrität der Flugzeugzelle und erforderten umfangreiche Inspektionen und Nacharbeiten, bevor die Lieferungen wieder aufgenommen werden konnten.

Während der technische Fehler frühzeitig erkannt wurde, deckte eine umfassendere Untersuchung systemische Probleme auf, darunter mangelhafte Überwachung der Zulieferer sowie unzureichende Dokumentation und Qualitätskontrollen. Obwohl das Unternehmen seine Flotte nicht geerdet hat, wurden die Auslieferungen für über ein Jahr, von Mai 2021 bis August 2022, gestoppt. Die Verzögerung hat Boeing schätzungsweise 125 Millionen Dollar pro Monat an entgangenen Einnahmen gekostet.

Die Fishbone-Analyse behebt diese blinden Flecken, indem sie eine disziplinierte Untersuchung der Gründe für das Auftreten eines Problems erzwingt, und nicht nur die Ursache des Fehlers. Im Gegensatz zur linearen Fehlersuche, die oft nur einer einzigen Hypothese oder einem Bauchgefühl folgt, ermutigt die Fishbone-Methode die Teams dazu, mehrere beitragende Faktoren in Kategorien wie Prozess, Personal, Ausrüstung oder Umgebung zu erfassen.

In diesem Artikel befassen wir uns mit den Grundlagen der Fishbone-Analyse, ihren praktischen Anwendungen, fortgeschrittenen Techniken und der Frage, wie sie sich mit anderen Methoden zur Verbesserung der Problemlösung in verschiedenen Branchen kombinieren lässt.

Die Fishbone-Analyse ist eine strukturierte, visuelle Technik, die zur Identifizierung und Analyse der Grundursachen eines bestimmten Problems verwendet wird. Dieses Modell wurde in den 1960er Jahren von dem japanischen Pionier der Qualitätskontrolle, Dr. Kaoru Ishikawa, im Rahmen der japanischen Qualitätsbewegung der Nachkriegszeit entwickelt und bot einen disziplinierten Ansatz für Teams, um Ursache-Wirkungs-Beziehungen zu untersuchen.

Das Tool hat seinen Spitznamen –Fischgräten-Diagramm – vonseinem Aussehen. Das Layout ähnelt dem Skelett eines Fisches: ein horizontales „Rückgrat“, das in einer definierten Problemaussage (dem Fischkopf) endet, mit mehreren diagonalen „Gräten“, die jeweils Kategorien potenzieller Grundursachen darstellen.

Der Beitrag von Dr. Ishikawa wurde zur Grundlage des Total Quality Management (TQM) und wird auch heute noch in vielen Branchen verwendet. Laut ASQ ist das Ishikawa-Diagramm nach wie vor eines der „Sieben grundlegenden Werkzeuge der Qualität“, die für eine effektive Prozessverbesserung und Standardisierung entscheidend sind.

In B2B-Umgebungen, in denen sich Ausfallzeiten, Ineffizienz oder Defekte direkt in finanziellen Verlusten niederschlagen, ist die Fähigkeit, Probleme methodisch zu bewerten, unerlässlich. Die Fischgrätenstruktur der Ursachenanalyse kann Unternehmen aller Branchen dabei helfen, Probleme oder Ungereimtheiten zu erkennen, die andernfalls schwer zu entdecken wären.

Die Stärke eines Fischgrätdiagramms zur Ursachenanalyse liegt in seiner strukturierten Einfachheit. Seine Anatomie ist darauf zugeschnitten, Teams durch das oft verworrene Netz möglicher Ursachen zu führen.

Der „Kopf“ des Diagramms enthält die klar definierte Problemstellung. Dies ist der Effekt oder das Symptom, das beobachtet wurde. Sie gibt die Richtung für die gesamte Analyse vor, indem sie den Fokus des Teams lenkt und den Umfang der Ursachenforschung festlegt.

Eine gut formulierte Problemstellung ist spezifisch, messbar und zeitlich begrenzt. Sie vermeidet vage Formulierungen und Annahmen und spiegelt eine tatsächliche Leistungsabweichung wider, nicht eine allgemeine Beschwerde oder Wahrnehmung.

Die Quantifizierung des Problems ist unerlässlich. Ohne einen messbaren Ausgangswert und eine Abweichung ist es schwierig festzustellen, ob eine Lösung tatsächlich funktioniert hat oder ob sich die Leistung nur zufällig verbessert hat.

Letztendlich wird die Qualität der Problemdefinition am Anfang des Diagramms die gesamte Untersuchung bestimmen. Ein vages Problem führt zu einer verstreuten Analyse. Ein spezifisches, gut formuliertes Problem stellt sicher, dass jeder Zweig des Fischgräten-Diagramms einen sinnvollen Beitrag zur Identifizierung der wahren Ursache leistet.

Von der Wirbelsäule abzweigend gibt es Hauptkategorien, die mögliche Ursachen für Abweichungen oder Störungen darstellen und auf bestimmte Branchen zugeschnitten sind. Jede Kategorie dient als Anregung für ein Brainstorming über mögliche Faktoren, die dazu beitragen.

Der in der Industrie am häufigsten verwendete Rahmen ist das 6M-Modell, das die Ursachen in verschiedene Kategorien einteilt:

In der Praxis könnte das folgendermaßen aussehen: Angenommen, in einer Verpackungsfabrik kommt es häufig zu Produktionsausfällen. Ein Team führt eine Fischgrätenanalyse nach dem 6M-Modell durch, um mögliche Ursachen zu ermitteln.

Unter „Material“ untersuchen sie die jüngsten Änderungen beim Verpackungsmaterial und stellen fest, dass der Karton eines neuen Lieferanten nicht den Größenvorgaben entspricht.

In einem anderen Szenario stellt ein Elektronikhersteller fest, dass die Zahl der falschen Rückweisungen bei der Endkontrolle sprunghaft ansteigt. Durch die Zuordnung der Ursachen unter „Messung“ wird das Problem auf einen falsch kalibrierten Sensor zurückgeführt, der gute Komponenten als fehlerhaft kennzeichnet.

In beiden Beispielen leitet das 6M-Modell die Teams dazu an, hinter den Symptomen zu graben und die wirklichen Ursachen des Problems zu identifizieren.

Später im Text werden wir diese Methodik anhand weiterer Beispiele vertiefen.

Die Fishbone-Analyse ist nicht nur auf die Fertigung beschränkt. In Dienstleistungsumgebungen, in denen die Ergebnisse mehr von Menschen, Prozessen und Plattformen als von physischen Maschinen abhängen, ist das 4S-Modell oft besser für die Ursachenanalyse geeignet.

Stellen Sie sich ein SaaS-Unternehmen vor, das mit einer erhöhten Kundenabwanderung konfrontiert ist. Mithilfe des 4S-Modells ermittelt das Team mögliche Ursachen und identifiziert „Fähigkeiten“ als kritische Kategorie. Sie stellen fest, dass die Supportmitarbeiter nicht ausreichend für ein kürzlich durchgeführtes Funktionsupdate geschult wurden, was zu einer schlechten Einarbeitung der Benutzer und zu Unzufriedenheit führte.

Die Methode der Fischgrätenanalyse ist recht vielseitig und wird branchenübergreifend eingesetzt, um Probleme zu diagnostizieren und nachhaltige Lösungen zu implementieren. Ihre wahre Stärke liegt darin, Teams über die oberflächlichen Symptome hinaus zu führen, um die wahren Ursachen des Scheiterns zu identifizieren.

Ob in der Fabrikhalle, im Kundendienst oder bei der Produktentwicklung, Fishbone RCA fördert Klarheit, Zusammenarbeit und Verantwortlichkeit.

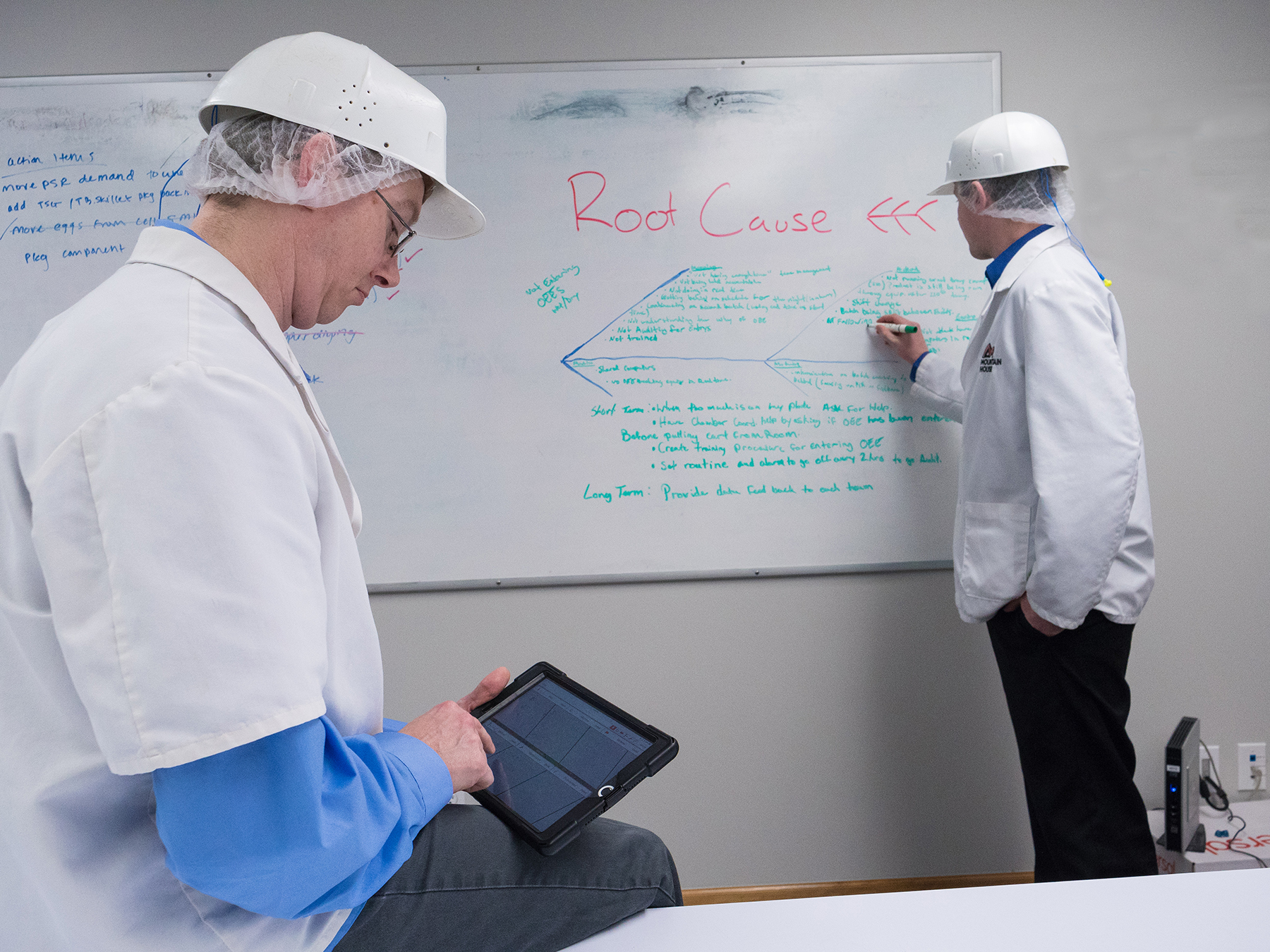

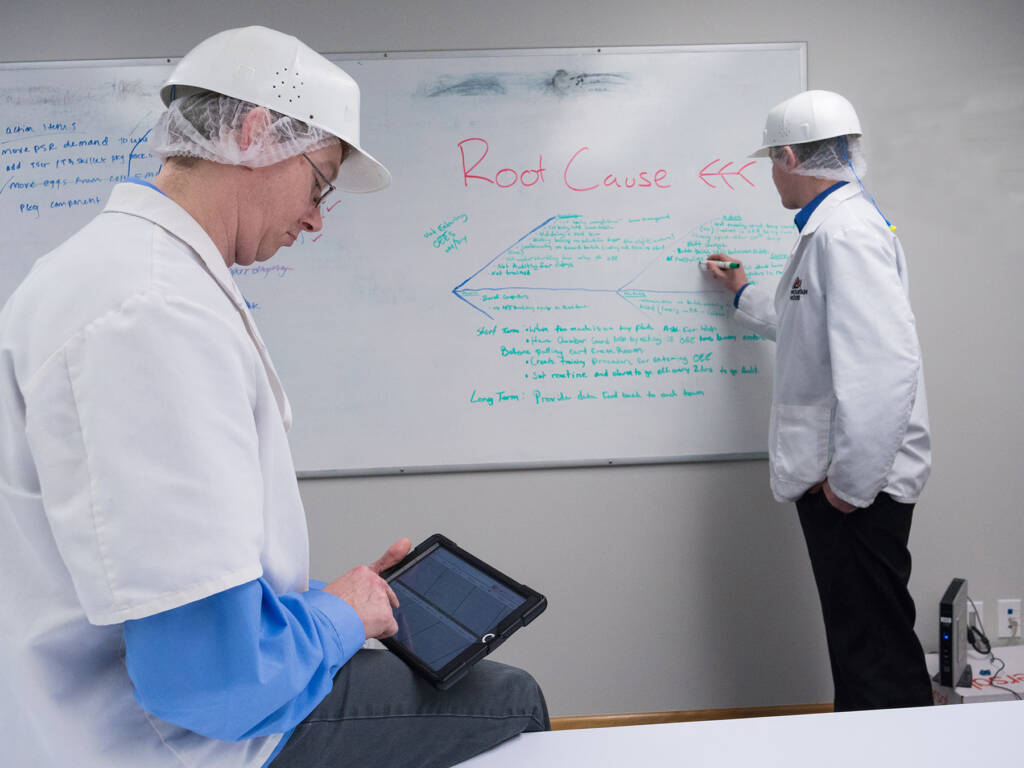

In Produktionsumgebungen, in denen sich Ausfallzeiten und Defekte direkt in finanziellen Verlusten niederschlagen können, werden Fischgrätdiagramme häufig zur Analyse von Problemen im Zusammenhang mit Qualität, Ertrag, Maschinenzuverlässigkeit und menschlicher Leistung verwendet. Werfen wir einen Blick auf zwei Beispiele aus der Verpackungsindustrie und der Automobilindustrie.

Verpackte Waren (Fertiggerichte)

Unter Verwendung des 6M-Modells in einem Fishbone RCA untersucht ein Team den Druckverlust in vakuumversiegelten Schalen:

Montage von Automobilteilen

Die Fishbone-Analyse deckt Qualitätsmängel auf, die auf mehrere Ursachen zurückzuführen sind:

Die methodische Struktur des Fishbone-Diagramms ermöglicht es Spezialisten aus den Bereichen Qualitätssicherung, Wartung und Betrieb, Spekulationen zu vermeiden und Wechselwirkungen zwischen Variablen zu isolieren, die andernfalls vielleicht nicht sichtbar wären. Dieser kollaborative Ansatz kann die Fertigungsproduktivität für vernetzte Belegschaften in Umgebungen mit hohem Mix und niedrigen Gewinnspannen, in denen Mutmaßungen teuer sind und die Zeitvorgaben knapp sind.

In Dienstleistungs- und Digitalunternehmen, insbesondere in Sektoren mit hohem Volumen wie E-Commerce, Logistik und SaaS, sind Leistungsprobleme oft auf weniger sichtbare Ausfälle zurückzuführen. Ohne physische Defekte zu inspizieren, müssen die Teams Arbeitsabläufe, Systeme und menschliche Faktoren genauer unter die Lupe nehmen.

An dieser Stelle wird das 4S-Modell für die Ausführung eines auf die Erbringung von Dienstleistungen zugeschnittenen Fischgrätdiagramms zur Ursachenanalyse unverzichtbar. Lassen Sie uns ein paar Beispiele untersuchen, wie dies in der Praxis aussehen kann.

Wie in der Fertigung bietet das Fischgrätdiagramm den Serviceteams einen strukturierten, nicht spekulativen Ansatz zur Problemlösung, der Klarheit in schnelllebige, komplexe digitale Abläufe bringt.

Die Fischgrätenanalyse wird zwar häufig mit Produktions- und Dienstleistungsbetrieben in Verbindung gebracht, aber ihr strukturierter Problemlösungsansatz ist in strategischen und funktionsübergreifenden Szenarien ebenso wertvoll.

In diesen Kontexten ist es aufgrund der Komplexität der miteinander verbundenen Teams, Tools und Entscheidungen leicht möglich, dass die Ursachen verborgen bleiben. Eine strukturierte Fishbone-RCA sorgt für Klarheit, indem sie die Teams dazu zwingt, mehrere Faktoren zu untersuchen, die dazu beitragen, nicht nur die offensichtlichsten.

Beispielsweise können Softwareentwicklungsteams eine Fishbone-Analyse verwenden, wenn nach der Veröffentlichung immer wieder Fehler oder Leistungsprobleme auftreten. Wenn ein Plattformteam nach Aktualisierungen mit Instabilität zu kämpfen hat, könnte ein Fishbone-Diagramm unter „Systeme“ Lücken aufzeigen, wie z.B. Staging-Umgebungen, die nicht mit der Produktion übereinstimmen, oder dass Junior-Ingenieure ohne Überprüfung durch die Vorgesetzten implementieren, und zwar unter „Fähigkeiten“. Diese Erkenntnisse können zu Anpassungen im Release Management und in den Schulungsprotokollen führen.

Während das Standard-Fischgrätdiagramm für die Identifizierung breiter Kategorien potenzieller Grundursachen geeignet ist, erfordern komplexere Probleme oft tiefere, nuanciertere Ansätze.

Unternehmen, die in einem Umfeld tätig sind, in dem viel auf dem Spiel steht – sei es in der Fertigung, in der Technologie oder im Dienstleistungssektor – können den Wert ihrer Fishbone-Analyse erheblich steigern, indem sie fortschrittlichere Techniken einsetzen.

Diese Änderungen ermöglichen eine größere Präzision, Verantwortlichkeit und Einsicht bei der Diagnose von wiederkehrenden oder vielschichtigen Problemen.

Die 5-Whys-Methode ist eines der am weitesten verbreiteten Instrumente zur Ergänzung der Fishbone-Analyse. Sie wurde von Taiichi Ohno von Toyota als Teil des Lean-Manufacturing-Rahmens eingeführt. Der Ansatz ist täuschend einfach: Fragen Sie wiederholt (in der Regel fünfmal) nach dem „Warum“, bis die Ursache eines Problems aufgedeckt ist.

Wenn es zusammen mit einem Fischgrätdiagramm verwendet wird, können Teams von der Identifizierung möglicher Ursachenkategorien zur Bestätigung der tatsächlichen Aufschlüsselung innerhalb dieser Kategorien übergehen.

Hier ein Beispiel:

Ein Produktionsteam bemerkt einen Anstieg von fehlerhaften Verpackungen.

Anhand von fünf aufeinanderfolgenden „Warum“-Fragen schreitet die Analyse vom Symptom (mangelhafte Verpackung) bis zur handlungsfähigen Grundursache voran: eine Personallücke in der Wartungsplanung. Ohne diesen Drilldown riskieren die Teams, die Symptome mit kurzfristigen Lösungen zu behandeln, anstatt das zugrunde liegende Problem zu lösen.

| Erfahren Sie mehr über diese Technik in der 5-Whys-Methode: Ein umfassender Leitfaden. |

Die Effektivität eines Fishbone-Diagramms hängt stark davon ab, wie gut die Kategorien die tatsächliche Umgebung widerspiegeln, in der das Problem auftritt. Die Verwendung eines unpassenden Modells kann zu einer unvollständigen oder fehlgeleiteten Analyse führen.

Zwei etablierte Modelle – 6M für die Fertigungsindustrie und 8P für die Dienstleistungsbranche – bieten einen Rahmen, der die Struktur des Diagramms mit realen Variablen in Einklang bringt. 6M ist in Lean- und Six Sigma-Umgebungen weit verbreitet, insbesondere dort, wo die Qualitätskontrolle und die Interaktion mit den Maschinen im Mittelpunkt des Betriebs stehen.

| 6M Kategorie | Definition | Beispiel |

| Mann | Dazu gehören Bedienerfehler, Schulungsmängel, Müdigkeit oder unklare Anweisungen. | Ein lebensmittelverarbeitendes Unternehmen, das eine inkonsistente Etikettierung untersucht, könnte eine Lücke in der Mitarbeiterschulung vermuten. Aushilfskräfte wurden möglicherweise nicht in eine neue Etikettendruckerschnittstelle eingewiesen, was eine Überprüfung der Einweisungsprozeduren erforderlich macht. |

| Maschine | Deckt Pannen, Kalibrierungsfehler, veraltete Werkzeuge oder Softwarepannen ab. | Ein Kunststoffhersteller, der Schwankungen bei den gegossenen Teilen feststellt, könnte feststellen, dass eine Spritzgussmaschine aufgrund veralteter Hydrauliksysteme nicht mehr kalibriert ist, was die Notwendigkeit einer vorbeugenden Wartung unterstreicht. |

| Methode | Dazu gehören Abweichungen von Standardbetriebsverfahren, ineffiziente Arbeitsabläufe oder schlecht dokumentierte Anweisungen. | Ein Automobilzulieferer, der mit wiederkehrenden Schweißfehlern zu kämpfen hat, könnte feststellen, dass ein Vorwärmschritt aufgrund unklarer SOPs übersprungen wird, was zu einer Umschulung und Verbesserung der Dokumentation führt. |

| Material | Dazu gehören inkonsistente oder verunreinigte Rohmaterialien, Schwankungen bei den Lieferanten oder unsachgemäße Lagerung. | Eine Verpackungsanlage, in der es häufig zu Maschinenstaus kommt, könnte das Problem auf eine neue Charge Karton zurückführen, dem es an der erforderlichen Druckfestigkeit mangelt, was zu einer Überprüfung des Lieferanten und einer Materialinspektion führt. |

| Messung | Bezieht sich auf fehlerhafte Instrumente, schlechte Datenerfassungsmethoden oder unklare KPIs. | Ein Elektronikhersteller mit geringen Erträgen könnte feststellen, dass ein falsch ausgerichteter optischer Scanner fälschlicherweise gute Einheiten zurückweist, was eine Neukalibrierung und eine Überprüfung der KPIs erforderlich macht. |

| Mutter Natur | Dazu gehören Temperatur, Feuchtigkeit, Staub, Beleuchtung oder jahreszeitliche Schwankungen. | In einem pharmazeutischen Reinraum, in dem es zu uneinheitlichen Mischungsergebnissen kommt, könnten saisonale Schwankungen der Luftfeuchtigkeit die Ursache sein, so dass strengere Umweltkontrollen erforderlich werden. |

Das 8P-Modell erweitert den Analysebereich für Dienstleistungen, Einzelhandel und Gewerbe, indem es sich auf Elemente konzentriert, die das Kundenerlebnis und die Unternehmensleistung beeinflussen:

| 8P Kategorie | Definition | Beispiel |

| Produkt | Konzentriert sich darauf, ob das Produkt oder die Dienstleistung den Erwartungen oder Bedürfnissen des Kunden entspricht. | Stellen Sie sich vor, eine App für Essenslieferungen verzeichnet einen sprunghaften Anstieg der Stornierungen von Bestellungen. Die Ursachenanalyse unter „Produkt“ zeigt, dass die App veraltete Restaurantmenüs anzeigt, was zu einer Überprüfung der Synchronisierung von Produktdaten führt. |

| Preis | Berücksichtigt, wie die Preisgestaltung die Kundenwahrnehmung, die Wettbewerbsfähigkeit und den Umsatz beeinflusst. | Eine Streaming-Plattform stellt nach einer Preisaktualisierung einen starken Rückgang der Konversionen von Probe- zu kostenpflichtigen Angeboten fest. Die Analyse unter „Preis“ zeigt, dass die Bündelung von Premium-Funktionen in einer höheren Stufe preisbewusste Nutzer abgeschreckt hat. |

| Ort | Bezieht sich darauf, wie einfach und zuverlässig Kunden auf die Dienstleistung oder das Produkt zugreifen können. | Ein Online-Händler erhält Beschwerden über Lieferverzögerungen. Eine Untersuchung unter „Ort“ offenbart Routing-Fehler nach einem Lagerumzug und veranlasst einen Wechsel des Logistikanbieters. |

| Werbung | Bewertet, ob die Werbemaßnahmen das Zielpublikum effektiv erreichen und bei ihm ankommen. | Ein Coworking Space führt eine Social-Media-Kampagne durch, die viel Traffic, aber wenig Anmeldungen bringt. Unter „Werbung“ stellen sie fest, dass ihre Botschaft auf Freiberufler abzielt und nicht auf ihre eigentliche Startup-Kundschaft. |

| Menschen | Betrifft die Ausbildung der Mitarbeiter, die Servicequalität und die menschliche Seite der Kundenerfahrung. | Ein Call Center verzeichnet uneinheitliche CSAT-Werte in den verschiedenen Schichten. Die Analyse der Mitarbeiter zeigt, dass ein neueres Team nicht richtig gecoacht wurde, was zu Verbesserungen bei der Einarbeitung und Betreuung führte. |

| Prozesse | Bezieht sich darauf, wie interne Verfahren und Systeme die Erbringung von Dienstleistungen ermöglichen (oder behindern). | Bei einer Autovermietung treten häufig Buchungsfehler auf. Unter „Prozesse“ wird festgestellt, dass die Website und die Back-Office-Systeme nicht synchronisiert sind, was zu einer Initiative zur Systemintegration führt. |

| Physische Beweise | Umfasst alle sichtbaren oder sensorischen Elemente, die die Wahrnehmung des Kunden beeinflussen. | Ein Boutique-Hotel erhält die Rückmeldung, dass es sich trotz hoher Preise nicht „luxuriös“ anfühlt. Die „Physical Evidence“-Analyse zeigt, dass die Zimmerausstattung veraltet und die Beleuchtung schlecht ist, was eine gezielte Auffrischung zur Folge hat. |

| Leistung | Untersucht, wie gut die Ergebnisse mit den Erwartungen der Kunden und den Unternehmenszielen übereinstimmen. | Ein verwalteter IT-Anbieter kämpft mit SLA-Verletzungen. Im Bereich „Leistung“ wird festgestellt, dass die Berichtstools falsche Betriebszeitmetriken verwenden, was zu Tooländerungen und neu kalibrierten KPIs führt. |

Durch die Ausrichtung des Fischgrätdiagramms an diesen kontextspezifischen Kategorien können Teams genauere Hypothesen aufstellen und blinde Flecken während der Ursachenanalyse reduzieren. Die Wahl der richtigen Struktur ist nicht nur eine Frage der Formatierung – sie wirkt sich direkt auf die Qualität und die Umsetzbarkeit der Erkenntnisse aus, die bei einer Ursachenanalyse mit einem Fischgrätdiagramm gewonnen werden.

Unternehmen, die ihren RCA-Rahmen an den Kontext des Problems anpassen, verzeichnen durchweg schnellere Lösungszeiten, geringere Wiederholungsraten und eine effektivere funktionsübergreifende Zusammenarbeit.

Die Fishbone-Analyse ist kein alleinstehendes Wunderwerkzeug, und das sollte sie auch nie sein. Sie eignet sich zwar hervorragend zur Strukturierung des kollaborativen Denkens und zur Aufdeckung von Ursache-Wirkungs-Mustern, aber ihre wahre Stärke entfaltet sich, wenn sie mit anderen Methoden integriert wird, die Datenvalidierung, statistische Strenge und digitale Sichtbarkeit mit sich bringen.

Eine dieser Methoden ist Six Sigma.

Six Sigma ist ein leistungsfähiger, datengesteuerter Ansatz zur Beseitigung von Fehlern, Reduzierung von Abweichungen und Verbesserung der Qualität in verschiedenen Branchen. Seine Ursprünge lassen sich bis ins frühe 19. Jahrhundert zurückverfolgen, mit Carl Friedrich Gauß und dem Konzept der Normalverteilung. In den 1920er Jahren baute Walter Shewhart darauf auf und zeigte, wie Sigma-Werte verbesserungswürdige Bereiche identifizieren können.

Das moderne Six Sigma-Konzept wurde 1986 von den Motorola-Ingenieuren Bill Smith und Mikel Harry formuliert. Es wurde weltweit bekannt, nachdem Jack Welch von GE es 1995 in den Mittelpunkt der Unternehmensstrategie gestellt hatte, was zu einer weit verbreiteten Einführung in allen Branchen führte.

Six Sigma wird heute nicht nur in der Fertigung, sondern auch im Gesundheitswesen, in der Logistik, im Finanzwesen und in der Technologie eingesetzt, um kontinuierliche Verbesserungen und operative Exzellenz zu erreichen. Wenn die Fishbone-Analyse mit diesem Rahmenwerk und modernen Plattformen für vernetzte Mitarbeiter kombiniert wird, kann sich das bescheidene Fishbone-Diagramm von einer Übung am Whiteboard in eine hochwirksame Entscheidungshilfe verwandeln.

Das Herzstück von Six Sigma ist der DMAIC-Rahmen – Definieren, Messen, Analysieren, Verbessern und Kontrollieren. Diese fünfstufige Struktur bietet einen disziplinierten Ansatz für die Lösung komplexer Probleme und die Optimierung von Prozessen. Das Fischgrätdiagramm findet seinen natürlichen Platz in der Phase Analysieren und dient als Brücke zwischen qualitativer Erkundung und quantitativer Untersuchung.

Laut ASQ erzielen Unternehmen, die die Methodik effektiv anwenden, während des Implementierungszeitraums durchschnittliche Einsparungen von 1,7 % der Einnahmen, wobei für jeden investierten $1 mehr als $2 an direkten Einsparungen erzielt werden.

Dies ist ein überzeugendes Argument für die Kombination von strukturierten Denkwerkzeugen wie dem Fishbone-Diagramm mit einer soliden statistischen Analyse, um sicherzustellen, dass die Problemlösungsbemühungen sowohl zielgerichtet als auch finanziell wirksam sind.

Die Verknüpfung der Fishbone-Analyse mit Six Sigma dient als Schnittstelle zwischen dem qualitativen Brainstorming und der quantitativen Validierung. Sie hilft den Teams bei der Festlegung der Prioritäten für die Variablen, die mithilfe von Tools wie Hypothesentests, Regressionsanalysen oder der Versuchsplanung (DOE) getestet werden sollen.

Lassen Sie uns einen Blick darauf werfen, wie diese Mischung aus beiden Methoden in der Praxis aussehen könnte.

Ein Pharmahersteller hat mit übermäßigen Schwankungen bei den Füllgewichten in einer Verpackungslinie zu kämpfen, die sowohl ein Risiko für die Einhaltung der Vorschriften als auch Materialverschwendung darstellen.

In diesem Beispiel ermöglicht es die Kombination aus strukturierter Hypothesenzuordnung und Datenanalyse, die Hauptursache für Abweichungen zu ermitteln: uneinheitliche Einstellungen der Füllgeschwindigkeit zwischen den Schichten. Infolgedessen standardisieren sie das Verfahren und stabilisieren die Füllgewichte, wodurch eine kostspielige Rückrufaktion vermieden werden kann.

Die Fishbone-Analyse fungiert als Hypothesenfilter, der sicherstellt, dass die Teams nicht mit blinden Vermutungen in die statistische Modellierung einsteigen, sondern von einer konzentrierten Liste glaubwürdiger, kontextreicher Ursachen ausgehen.

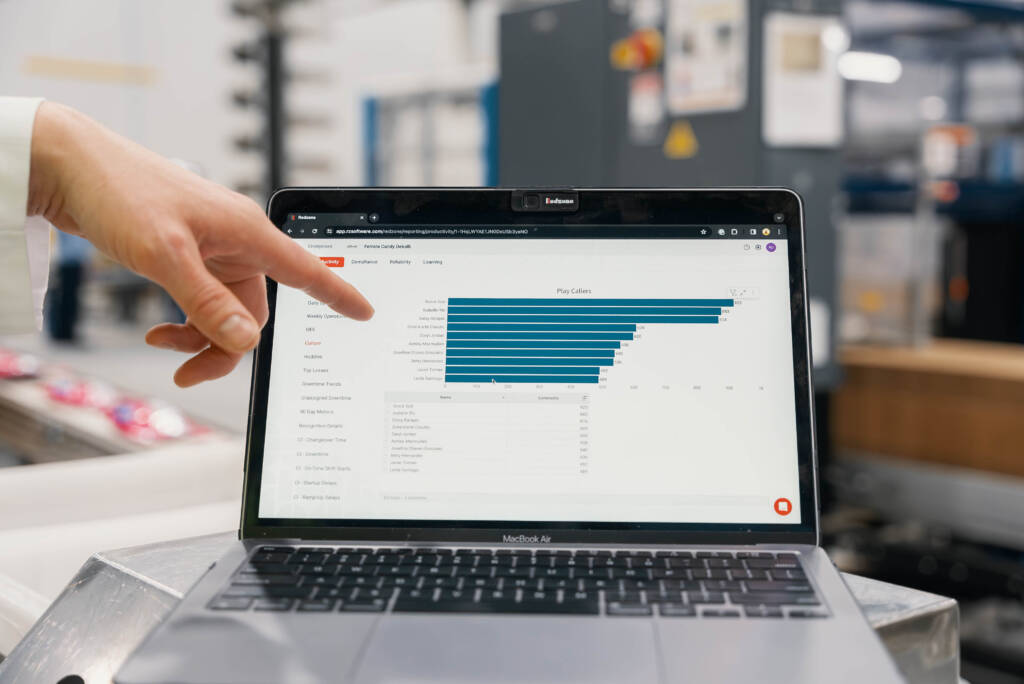

Herkömmliche Fishbone-Diagramme sind zwar leistungsfähig, aber statisch. Sie erfassen menschliche Erkenntnisse zu einem bestimmten Zeitpunkt, aber es fehlen Echtzeitdaten und Feedback auf Systemebene. Diese Einschränkung ist besonders kritisch in schnelllebigen Produktionsumgebungen, wo Verzögerungen bei der Identifizierung der Ursachen zu immer größeren Verlusten führen können.

Das ist der Punkt, an dem Plattformen für vernetzte Mitarbeiter und digitale Dashboards das Wertversprechen der Ursachenanalyse neu definieren. Diese Technologien ersetzen die Fischgräte nicht. Sie verstärken sie.

Von reaktivem zu Echtzeit-RCA

Die moderne Fertigung wartet nicht auf Berichte am Ende der Schicht oder Post-Mortem-Reviews. Plattformen für vernetzte Mitarbeiter lassen sich nahtlos in die Arbeitsabläufe an der Frontlinie integrieren und ermöglichen es den Teams, Probleme zu erfassen, sobald sie auftreten, und sie zu den vom System generierten Daten zurückzuverfolgen.

Zu den wichtigsten Fähigkeiten gehören:

Plattformen für vernetzte Mitarbeiter ermöglichen es Teams an vorderster Front, Beobachtungen, Messungen und Prozessabweichungen direkt vor Ort zu erfassen. In Kombination mit automatisierten Warnmeldungen, Sensordaten und integrierten Workflows liefern diese Plattformen verwertbare Informationen für die Ursachenanalyse, ohne auf eine Autopsie zu warten.

Real-Time RCA in Aktion: Beispiele nach Fishbone-Kategorie

| Kategorie Fischgräten | Traditioneller Ansatz | Echtzeit-Erweiterung |

| Mann (Menschen) | Befragen Sie die Bediener, um festzustellen, ob ein Fehler menschlich bedingt war | Ziehen Sie bedienerspezifische Protokolle, aus denen hervorgeht, wer an einer Maschine angemeldet war und welche Schritte durchgeführt wurden |

| Maschine | Inspektion der Ausrüstung nach Stillstand | Verwenden Sie Zustandsüberwachungssensoren, um zu erkennen, wenn das Drehmoment des Servomotors unter den Schwellenwert fällt – in Abhängigkeit von bestimmten Zeitrahmen. |

| Methode | SOPs manuell überprüfen | Erkennen Sie Abweichungen von SOPs über digitale Arbeitsanweisungen – kennzeichnen Sie Nichteinhaltung in Echtzeit |

| Material | Prüfen Sie beanstandete Teile und verfolgen Sie sie manuell bis zum Lieferantenlos zurück. | Verfolgen Sie Materialchargennummern durch Barcode-Scans und gleichen Sie sie automatisch mit QC-Ergebnissen ab. |

| Messung | Kalibrieren Sie Werkzeuge, nachdem ein Problem gefunden wurde | Überwachen Sie Instrumentendrift oder Messwerte außerhalb der Spezifikation kontinuierlich über SPC-Dashboards |

| Mutter Natur (Umwelt) | Verlassen Sie sich auf anekdotische Kommentare über Hitze oder Feuchtigkeit | Integrieren Sie Echtzeit-Luftfeuchtigkeits-, Temperatur- oder Luftstrommesswerte in Dashboards mit schwellenwertbasierten Warnmeldungen |

Echtzeitdaten verändern die Art und Weise, wie Probleme diagnostiziert werden. Wenn z.B. eine Abfüllanlage zeitweise ausfällt, kann ein vernetztes Dashboard die Ausfälle mit Bedienerschichten, Luftfeuchtigkeit oder Verzögerungen bei der Versorgung korrelieren. Anstatt sich während einer Fishbone-Sitzung ausschließlich auf Erinnerungen und Schlussfolgerungen zu verlassen, verfügt das Team über zeitgestempelte Beweise. „Messprobleme können mit SPC-Daten belegt werden; Materialschwankungen können mit Eingangskontrollen in Verbindung gebracht werden.

Hier trifft analoges RCA auf digitale Reife. Die visuelle Logik eines Fischgräten-Diagramms hilft Fertigungsteams, wenn sie mit systemweiter Sichtbarkeit verstärkt wird, von korrigierenden Maßnahmen auf vorausschauende Kontrolle umzustellen.

Obwohl die Fischgrätenanalyse in den Bereichen Qualität und Prozessverbesserung weit verbreitet ist, sind viele Unternehmen immer noch unsicher, wie sie sie am besten anwenden sollen. Im Folgenden finden Sie einfache Antworten auf häufig gestellte Fragen, die sich an der praktischen Anwendung orientieren.

Die Fishbone-Analyse ist äußerst anpassungsfähig und hat sich in vielen Bereichen bewährt, in denen Leistung, Zuverlässigkeit und kontinuierliche Verbesserung entscheidend sind.

– In der Fertigung wird es eingesetzt, um die Ursachen von Defekten, Ausfallzeiten und ineffizienten Prozessen zu ermitteln, insbesondere dort, wo Maschinen, Materialien und menschliche Eingaben zusammenwirken.

– Im Gesundheitswesen setzen Teams es ein, um Vorfälle im Bereich der Patientensicherheit, Diagnosefehler und Unterbrechungen des Arbeitsablaufs zu analysieren.

– Im E-Commerce und in der Logistik hilft es, die Ursachen von Serviceverzögerungen, Systemfehlern und Reibungsverlusten beim Kunden zu ermitteln.

– In der Softwareentwicklung unterstützt es Überprüfungen nach Vorfällen, die Fehlerverfolgung und die Analyse von Implementierungsfehlern, indem es Teams dabei hilft, technische, verfahrens- oder fähigkeitsbasierte Faktoren zu isolieren.

Letztlich kann jede Branche, die mit komplexen Systemen und wiederkehrenden Problemen zu tun hat, von der strukturierten, visuellen Natur der Fischgrätenanalyse profitieren.

Während mehrere Tools die Ursachenanalyse unterstützen, bietet die Fischgrätenanalyse den einzigartigen Vorteil, dass sie mehrere Kategorien möglicher Ursachen visuell organisiert, bevor sie die wahre Ursache eingrenzt.

– Die 5 Whys-Analyse untersucht einen einzelnen Ursache-Wirkungs-Pfad, geht aber von einer linearen Ursachenkette aus. Sie ist schnell und nützlich für einfache Probleme, aber begrenzt, wenn Probleme mehrere miteinander verknüpfte Faktoren aufweisen.

– Die Pareto-Analyse konzentriert sich auf die Quantifizierung der häufigsten oder schwerwiegendsten Probleme und hilft bei der Priorisierung der zu behebenden Probleme, aber nicht unbedingt bei der Festlegung der Ursachen.

– Die Fishbone-Analyse ergänzt diese Tools, indem sie alle plausiblen Ursachenkategorien auf einmal abbildet und logisch gruppiert (z.B. nach 6M- oder 4S-Modellen), wodurch sie sich besser für die Diagnose komplexer oder systemischer Probleme eignet.

In der Praxis dient das Fishbone-Diagramm oft als Ausgangspunkt für strukturierte Untersuchungen und wird später mit Tools wie den 5 Whys, SPC oder FMEA (Fehler- und Einflussanalyse) zur Überprüfung und Priorisierung kombiniert.

Ja, das Kernprinzip der Fishbone-Analyse, die systematische Identifizierung der zu einem Problem beitragenden Faktoren, wurde zwar für den Einsatz in der Industrie und in Unternehmen entwickelt, lässt sich aber auch auf individuelle Herausforderungen übertragen.

Zum Beispiel kann jemand, der ständig mit Zeitmanagementproblemen zu kämpfen hat, eine persönliche Version des Fishbone-Diagramms verwenden. Kategorien wie „Gewohnheiten“, „Umgebung“, „Werkzeuge“ und „Planung“ können dabei helfen, übersehene Muster hervorzuheben: häufige Kontextwechsel („Methode“), ein ablenkendes Arbeitsumfeld („Umgebung“) oder übermäßiges Engagement in Meetings („Prozesse“).

Indem Sie persönliche Produktivitätshindernisse visuell aufschlüsseln, können Sie über vage Selbsteinschätzungen hinausgehen und gezielte Verbesserungsstrategien entwickeln, die auf der Logik von Ursache und Wirkung beruhen.

Mehrere häufige Fehler können die Wirksamkeit eines Fischgrätdiagramms einschränken:

Zu enge Fokussierung auf einen Bereich

Teams fixieren sich oft auf bekannte Bereiche – wie „Personal“ oder „Systeme“ – und übersehen andere. Das schafft blinde Flecken und kann zu einer unvollständigen Analyse führen. Ausgewogenheit über alle Kategorien hinweg ist der Schlüssel.

Verwendung vager oder allgemeiner Ursachen

Phrasen wie „Bedienungsfehler“ oder „schlechte Kommunikation“ erklären nicht viel. Sie sollten zu tiefergehenden Fragen führen: Was genau ist schief gelaufen? Warum ist es passiert? Gehen Sie bis ins kleinste Detail vor.

Überspringen der Validierung

Brainstorming identifiziert mögliche Ursachen, nicht bestätigte. Ohne die Ergebnisse durch Datenanalyse, Beobachtung oder Werkzeuge wie die 5 Whys zu verifizieren, riskieren Teams, auf der Grundlage von Annahmen zu handeln.

Verwechslung von Symptomen mit Ursachen

Probleme wie „verpasste Fristen“ oder „Kundenbeschwerden“ sind Folgen, nicht Ursachen. Ohne weiter nachzuforschen, beheben die Teams vielleicht die Auswirkungen, aber nicht das zugrunde liegende Problem.

Denken Sie daran, dass ein Fishbone-Diagramm nur ein Ausgangspunkt ist. Seine Erkenntnisse sollten immer getestet und validiert werden, bevor Sie Lösungen implementieren.

Unbedingt! Aber nicht nur um der Aufzeichnung willen. Ein Fischgrätdiagramm ist mehr als nur eine Momentaufnahme eines einzelnen Problems. Es spiegelt den Zustand der Systeme, der Annahmen und der Denkweise des Teams zu einem bestimmten Zeitpunkt wider. Wenn es ordnungsgemäß dokumentiert ist, wird es zu einem wertvollen Nachschlagewerk, das bei zukünftigen Untersuchungen, Audits, Schulungen und Prozessüberprüfungen hilfreich sein kann.

Die Überprüfung früherer Analysen kann kritische Fragen aufwerfen:

– Wurde das Problem durch die ermittelte Ursache vollständig behoben oder ist es in anderer Form wieder aufgetaucht?

– Haben Änderungen in den Abläufen, der Personalausstattung oder der Technologie neue Risiken eingeführt oder frühere Schlussfolgerungen entkräftet?

– Gibt es in den verschiedenen Diagrammen wiederkehrende Muster, die auf ein tieferes, systemisches Problem hinweisen?

Auf diese Weise geht die Fishbone-Analyse über die taktische Problemlösung hinaus und wird zu einem strategischen Vorteil. Sie unterstützt das organisatorische Lernen, hilft bei der Identifizierung von Schwachstellen im Veränderungsmanagement und ermöglicht es Teams, von der reaktiven Korrektur zur präventiven Gestaltung überzugehen.

In gewissem Sinne ist die Frage nicht nur, ob man Fischgrätdiagramme überarbeitet, sondern wie oft, unter welchen Auslösern und mit wem am Tisch.

Die Fishbone-Analyse ist mehr als nur ein Werkzeug zum Brainstorming. Es ist ein Rahmen für kritisches Denken, der Struktur in hochkomplexe Arbeitsumgebungen bringt und Teams dabei hilft, Probleme zu analysieren, versteckte Ursachen aufzudecken und Lösungen zu implementieren, die tatsächlich Bestand haben.

Wenn sie richtig durchgeführt wird, erleichtert die Fishbone-Analyse die Entscheidungsfindung, identifiziert Schwachstellen auf Systemebene und reduziert das Risiko eines erneuten Auftretens. In Verbindung mit Six Sigma, Echtzeitdaten und einer vernetzten Arbeitsplattform wie Redzone wird sie zu einem strategischen Hebel für kontinuierliche Verbesserungen.

Wenn Sie es mit der operativen Exzellenz ernst meinen, ist es an der Zeit, über die reaktive Fehlerbehebung hinauszugehen und eine strukturierte Problemlösung in die Struktur Ihrer Abläufe einzubinden.

| Erfahren Sie mehr über diese Technik in Ein Leitfaden für vernetzte Arbeiterplattformen. |

John Ponte John is QAD Redzone’s Senior Director of Growth Marketing and brings a background of over 20 years in B2B Software. He is responsible for setting the growth strategy and driving global demand generation strategies to boost pipeline, new customer acquisition, and create expansion opportunities. When John’s not tracking Marketing and business targets, you can find him playing tennis, and even officiating as a national umpire and referee, working with local charities he supports, and enjoying time with family.

Produktivitätsdaten von 1.500 Fabriken: Der größte Datensatz seiner...

Kontaktieren Sie uns und lassen Sie uns damit beginnen, Ihre Fertigung zu stärken und Ihren Unternehmenserfolg zu steigern.