John Ponte

May 27, 2025

Cuando surge un problema en la empresa -ya sea un descenso repentino de la calidad de la producción, una queja recurrente de un cliente o retrasos en la entrega-, las acciones correctivas sólo son eficaces cuando se basan en el diagnóstico correcto. Aquí es donde el Análisis de Espina de Pescado, también conocido como Diagrama de Ishikawa o Diagrama de Causa y Efecto, desempeña un papel fundamental. Es una herramienta estructurada de análisis de causa raíz (ACR) diseñada para diseccionar metódicamente problemas complejos y rastrearlos hasta su origen.

Según la Sociedad Americana para la Calidad (ASQ), los costes relacionados con la calidad pueden suponer entre el 15 y el 20% de los ingresos por ventas y alcanzar hasta el 40% de los gastos operativos totales, con una parte significativa derivada de los reprocesamientos, las reclamaciones de garantía y los daños a la marca. Muchos de estos fallos de calidad tienen una raíz común: la identificación incompleta o incorrecta del problema.

Tomemos el caso de los problemas de producción del 787 Dreamliner de Boeing. En 2021, Boeing suspendió las entregas del avión debido a defectos estructurales, en concreto, brechas finas entre secciones del fuselaje. Estos huecos, causados por desviaciones en el proceso de producción, podían comprometer la integridad estructural del fuselaje con el paso del tiempo y requerían una amplia inspección y revisión antes de que pudieran reanudarse las entregas.

Aunque el fallo técnico se identificó pronto, una investigación más amplia descubrió problemas sistémicos, como una mala supervisión de los proveedores y una documentación y controles de calidad insuficientes. Aunque la empresa no paralizó su flota, sí detuvo las entregas durante más de un año, de mayo de 2021 a agosto de 2022. Se calcula que el retraso costó a Boeing unos 125 millones de dólares al mes en ingresos perdidos.

El análisis de espina de pescado aborda estos puntos ciegos forzando una exploración disciplinada de por qué se produjo un problema, no sólo de lo que salió mal. A diferencia de la resolución lineal de problemas, que a menudo sigue una única hipótesis o instinto visceral, el método de la espina de pescado anima a los equipos a mapear múltiples factores contribuyentes en categorías como el proceso, el personal, el equipo o el entorno.

En este artículo, exploramos los fundamentos del análisis de espina de pescado, sus aplicaciones prácticas, técnicas avanzadas y cómo se integra con otras metodologías para mejorar la resolución de problemas en todos los sectores.

El análisis de espina de pescado es una técnica visual estructurada que se utiliza para identificar y analizar las causas profundas de un problema concreto. Desarrollado en la década de 1960 por el Dr. Kaoru Ishikawa, pionero japonés del control de calidad, como parte del movimiento japonés de calidad en la fabricación de la posguerra, este modelo proporcionó un enfoque disciplinado para que los equipos exploraran las relaciones causa-efecto.

La herramienta debe su apodo-Diagramaen espina de pescado-asu aspecto. El diseño se asemeja al esqueleto de un pez: una “columna vertebral” horizontal que termina en un enunciado definido del problema (la cabeza del pez), con múltiples “espinas” diagonales que se extienden desde ella, cada una de las cuales representa categorías de posibles causas raíz.

La contribución del Dr. Ishikawa se ha convertido en fundacional de la Gestión de la Calidad Total (GCT) y aún hoy se utiliza ampliamente en diversos sectores. Según la ASQ, el diagrama de Ishikawa sigue siendo una de las “Siete Herramientas Básicas de la Calidad”, fundamental para la mejora eficaz de los procesos y los esfuerzos de normalización.

En entornos B2B en los que el tiempo de inactividad, la ineficacia o los defectos se traducen directamente en pérdidas económicas, la capacidad de evaluar metódicamente los problemas es indispensable. Apoyarse en la estructura en espina de pescado del análisis de las causas raíz puede ayudar a las empresas de todos los sectores a identificar problemas o incoherencias que, de otro modo, serían difíciles de detectar.

El poder de un análisis de causas raíz con diagrama de espina de pescado reside en su simplicidad estructurada. Su anatomía está hecha a medida para guiar a los equipos a través de la a menudo enmarañada red de causas potenciales.

La “cabeza” del diagrama alberga el enunciado del problema claramente definido. Es el efecto o síntoma que se ha observado. Marca la dirección de todo el análisis, orientando el enfoque del equipo y enmarcando el alcance de la investigación de la causa raíz.

Un planteamiento del problema bien construido es específico, mensurable y limitado en el tiempo. Evita el lenguaje vago y las suposiciones, y refleja una desviación real del rendimiento, no una queja o percepción general.

Cuantificar el problema es esencial. Sin una línea de base y una desviación mensurables, es difícil determinar si una solución ha funcionado realmente o si el rendimiento ha mejorado de forma incidental.

En última instancia, la calidad de la definición del problema a la cabeza del diagrama dará forma a toda la investigación. Un problema vago conduce a un análisis disperso. Un problema específico y bien articulado garantiza que cada rama de la espina de pescado contribuya de forma significativa a identificar la verdadera causa raíz.

De la columna vertebral se desprenden grandes categorías que representan posibles fuentes de variación o perturbación, adaptadas a sectores específicos. Cada categoría sirve de estímulo para una lluvia de ideas sobre posibles factores contribuyentes.

El marco más común en contextos industriales es el modelo 6M, que clasifica las causas en:

He aquí cómo podría ser en la práctica: Supongamos que una planta de envasado experimenta frecuentes paradas de línea. Un equipo realiza un análisis de espina de pescado utilizando el modelo 6M para explorar las posibles causas.

En “Material”, investigan los cambios recientes en los suministros de embalaje y descubren que el stock de cartón de un nuevo proveedor no cumple las especificaciones de tamaño.

En otro caso, un fabricante de productos electrónicos observa un pico de falsos rechazos durante la inspección final. Al determinar las causas en “Medición”, descubren que un sensor mal calibrado marca componentes buenos como defectuosos.

En ambos ejemplos, el modelo 6M guía a los equipos para escarbar bajo los síntomas e identificar las verdaderas causas profundas del problema.

Más adelante en el texto, profundizamos en esta metodología con ejemplos adicionales.

El análisis de espina de pescado no se limita sólo a la fabricación. En los entornos de servicios, donde los resultados dependen más de las personas, los procesos y las plataformas que de la maquinaria física, el modelo de las 4S suele ser más adecuado para el análisis de la causa raíz.

Imagina una empresa de SaaS que se enfrenta a un aumento de la rotación de clientes. Utilizando el modelo de las 4S, el equipo mapea las posibles causas e identifica las “Habilidades” como una categoría crítica. Descubren que el personal de soporte no ha recibido la formación adecuada sobre una reciente actualización de funciones, lo que ha provocado una mala incorporación de los usuarios y su insatisfacción.

El método de análisis de espina de pescado es bastante versátil y se utiliza en todos los sectores para diagnosticar problemas y aplicar soluciones sostenibles. Su verdadera fuerza reside en guiar a los equipos más allá de los síntomas superficiales para identificar los verdaderos factores del fracaso.

Tanto si se aplica en la fábrica como en las operaciones de atención al cliente o durante el desarrollo del producto, el ACR en espina de pescado fomenta la claridad, la colaboración y la responsabilidad.

En entornos de fabricación en los que los tiempos de inactividad y los defectos pueden traducirse directamente en pérdidas económicas, los diagramas de espina de pescado se utilizan con frecuencia para analizar cuestiones relacionadas con la calidad, el rendimiento, la fiabilidad de las máquinas y el rendimiento humano. Veamos dos ejemplos de la industria de productos envasados y de la automoción.

Productos envasados (comidas preparadas)

Utilizando el modelo 6M en un ACR de espina de pez, un equipo investiga la pérdida de presión en bandejas selladas al vacío:

Montaje de piezas de automóvil

El análisis de espina de pescado descubre los defectos de calidad derivados de múltiples fuentes:

La estructura metódica del diagrama de espina de pescado permite a los especialistas de control de calidad, mantenimiento y operaciones evitar especulaciones y aislar interacciones entre variables que de otro modo no serían evidentes. Este enfoque colaborativo puede impulsar Productividad de fabricación para fuerzas de trabajo conectadas en entornos de alta mezcla y bajo margen, donde las conjeturas son caras y los plazos ajustados.

En las empresas de servicios y digitales, sobre todo en sectores de gran volumen como el comercio electrónico, la logística y el SaaS, los problemas de rendimiento suelen derivarse de averías menos visibles. Sin defectos físicos que inspeccionar, los equipos deben profundizar en los flujos de trabajo, los sistemas y los factores humanos.

Aquí es donde el modelo de las 4S se convierte en esencial para ejecutar un diagrama de espina de pescado de análisis de causa raíz adaptado a la prestación de servicios. Exploremos algunos ejemplos de cómo puede ser esto en la práctica.

Al igual que en la fabricación, el diagrama de espina de pescado proporciona a los equipos de servicios un enfoque estructurado y no especulativo para la resolución de problemas, que aporta claridad a las operaciones digitales complejas y en rápido movimiento.

Aunque el análisis de espina de pescado se asocia a menudo con las operaciones de fabricación y servicios, su enfoque estructurado de resolución de problemas es igualmente valioso en escenarios estratégicos y multifuncionales.

En estos contextos, la complejidad de los equipos, herramientas y decisiones interconectados hace que sea fácil que las causas raíz permanezcan ocultas. Un ACR en espina de pescado estructurado aporta claridad al obligar a los equipos a explorar múltiples factores contribuyentes, no sólo los más obvios.

Por ejemplo, los equipos de desarrollo de software pueden utilizar un análisis de espina de pescado tras la aparición recurrente de errores o problemas de rendimiento tras el lanzamiento. Si un equipo de plataforma se enfrenta a la inestabilidad después de las actualizaciones, un diagrama de espina de pescado podría revelar lagunas como que los entornos de ensayo no reflejan la producción en “Sistemas”, o que los ingenieros junior están desplegando sin revisión senior en “Habilidades”. Esta información puede conducir a ajustes en la gestión de las versiones y los protocolos de formación.

Aunque el diagrama de espina de pescado estándar es eficaz para identificar amplias categorías de posibles causas profundas, los problemas más complejos suelen requerir enfoques más profundos y matizados.

Las organizaciones que operan en entornos de alto riesgo -ya sean de fabricación, tecnología o servicios- pueden aumentar significativamente el valor de su análisis de espina de pescado incorporando técnicas más avanzadas.

Estas modificaciones permiten una mayor precisión, responsabilidad y perspicacia a la hora de diagnosticar problemas recurrentes o de varios niveles.

El método de los 5 porqués es una de las herramientas más ampliamente adoptadas para complementar el análisis de espina de pescado. Introducido por Taiichi Ohno de Toyota como parte del marco de fabricación ajustada, el enfoque es engañosamente sencillo: pregunta “¿por qué?” repetidamente (normalmente cinco veces) hasta que se revele la causa raíz de un problema.

Cuando se utiliza junto con un diagrama de espina de pescado, permite a los equipos pasar de la identificación de posibles categorías de causas a la confirmación del desglose real dentro de ellas.

He aquí un ejemplo:

Un equipo de producción observa un aumento de envases defectuosos.

A través de cinco “porqués” sucesivos, el análisis avanza desde el síntoma (embalaje defectuoso) hasta la causa raíz procesable: un déficit de personal en la planificación del mantenimiento. Sin este desglose, los equipos corren el riesgo de tratar los síntomas con soluciones a corto plazo, en lugar de resolver el problema subyacente.

| Aprende más sobre esta técnica en el Método de los 5 porqués: Una Guía Completa. |

La eficacia de un diagrama de espina de pescado depende en gran medida de lo bien que sus categorías reflejen el entorno real en el que se produce el problema. Utilizar un modelo mal ajustado puede conducir a un análisis incompleto o mal orientado.

Dos modelos establecidos -el 6M para la fabricación y el 8P para las industrias de servicios- proporcionan marcos que alinean la estructura del diagrama con las variables del mundo real. El 6M se utiliza mucho en entornos Lean y Six Sigma, sobre todo cuando el control de calidad y la interacción con las máquinas son fundamentales para las operaciones.

| Categoría 6M | Definición | Ejemplo |

| Hombre | Incluye errores del operario, deficiencias de formación, fatiga o instrucciones poco claras. | Una empresa de procesamiento de alimentos que investiga un etiquetado incoherente podría sospechar que existe una laguna en la formación de los trabajadores. Es posible que los empleados temporales no se hayan familiarizado con la nueva interfaz de la impresora de etiquetas, lo que obligaría a revisar los procedimientos de incorporación. |

| Máquina | Cubre averías, errores de calibración, herramientas obsoletas o fallos de software. | Un fabricante de plásticos que observe variaciones en las piezas moldeadas puede descubrir que una máquina de inyección está descalibrada debido al envejecimiento de los sistemas hidráulicos, lo que pone de manifiesto la necesidad de un mantenimiento preventivo. |

| Método | Incluye desviaciones de los procedimientos operativos estándar, flujos de trabajo ineficaces o instrucciones mal documentadas. | Un proveedor de automoción que se enfrenta a defectos recurrentes de soldadura puede descubrir que se está omitiendo un paso de precalentamiento debido a actualizaciones poco claras de los PNT, lo que da lugar a una nueva formación y a mejoras en la documentación. |

| Material | Incluye materias primas inconsistentes o contaminadas, variabilidad del proveedor o almacenamiento inadecuado. | Un centro de envasado con frecuentes atascos en el equipo podría atribuir el problema a un nuevo lote de cartón que carece de la resistencia a la compresión requerida, lo que provocaría la revisión del proveedor y la inspección del material. |

| Medición | Se refiere a instrumentos defectuosos, métodos de recogida de datos deficientes o KPI poco claros. | Un fabricante de productos electrónicos con bajos rendimientos podría descubrir que un escáner óptico desalineado rechaza falsamente unidades buenas, lo que indicaría la necesidad de recalibrarlo y revisar los KPI. |

| Madre Naturaleza | Incluye la temperatura, la humedad, el polvo, la iluminación o la variación estacional. | Una sala blanca farmacéutica que experimente resultados de mezcla incoherentes podría identificar los cambios estacionales de humedad como causa principal, lo que daría lugar a controles ambientales más estrictos. |

El modelo 8P amplía el alcance analítico para los entornos de servicios, minoristas y comerciales, centrándose en los elementos que impulsan la experiencia del cliente y el rendimiento empresarial:

| Categoría 8P | Definición | Ejemplo |

| Producto | Se centra en si el producto o servicio ofrece lo que el cliente espera o necesita. | Imagina que una aplicación de reparto de comida ve un pico de cancelaciones de pedidos. El análisis de la causa raíz en “Producto” revela que la aplicación mostraba menús de restaurantes obsoletos, lo que lleva a revisar cómo se sincronizan los datos de los productos. |

| Precio | Considera cómo afectan los precios a la percepción del cliente, la competitividad y la conversión. | Una plataforma de streaming nota un fuerte descenso en las conversiones de prueba a pago tras una actualización de precios. El análisis de la sección “Precio” revela que agrupar las funciones premium en un nivel superior ha alejado a los usuarios preocupados por el presupuesto. |

| Lugar | Se refiere a la facilidad y fiabilidad con que los clientes pueden acceder al servicio o producto. | Un minorista online recibe quejas sobre retrasos en las entregas. La investigación en “Lugar” revela errores de encaminamiento tras la reubicación de un almacén, lo que provoca un cambio de proveedores logísticos. |

| Promoción | Evalúa si las actividades promocionales llegan efectivamente al público objetivo y resuenan con él. | Un espacio de coworking lleva a cabo una campaña en las redes sociales que tiene mucho tráfico pero pocas inscripciones. En “Promoción”, se dan cuenta de que su mensaje iba dirigido a los autónomos, no a su clientela real de startups. |

| Personas | Se refiere a la formación de los empleados, la calidad del servicio y el lado humano de la experiencia del cliente. | En un centro de atención telefónica, las puntuaciones CSAT no son homogéneas en todos los turnos. El análisis de “Personas” revela que un equipo nuevo carecía de formación adecuada, lo que desencadena mejoras en la incorporación y la tutoría. |

| Procesos | Se refiere a cómo los procedimientos y sistemas internos permiten (u obstaculizan) la prestación de servicios. | Una agencia de alquiler de coches experimenta frecuentes errores de reserva. En “Procesos”, se descubre que el sitio web y los sistemas administrativos no están sincronizados, lo que lleva a una iniciativa de integración de sistemas. |

| Pruebas físicas | Engloba todos los elementos visibles o sensoriales que conforman la percepción del cliente. | Un hotel boutique recibe comentarios de que no parece “de lujo” a pesar de sus elevados precios. El análisis de las “pruebas físicas” revela que la decoración de las habitaciones está anticuada y la iluminación es deficiente, lo que motiva una renovación específica. |

| Rendimiento | Examina la adecuación de los resultados a las expectativas de los clientes y a los objetivos de la organización. | Un proveedor de TI gestionada lucha contra el incumplimiento de los SLA. En “Rendimiento”, se descubre que las herramientas de elaboración de informes utilizaban métricas de tiempo de actividad incorrectas, lo que lleva a cambiar las herramientas y recalibrar los KPI. |

Al alinear el diagrama de espina de pescado con estas categorías específicas del contexto, los equipos pueden generar hipótesis más precisas y reducir los puntos ciegos durante el análisis de la causa raíz. Elegir la estructura adecuada no es sólo una preferencia de formato, sino que afecta directamente a la calidad y la capacidad de acción de las ideas generadas durante el análisis de la causa raíz de un diagrama de espina de pescado.

Las organizaciones que adaptan su marco de ACR para ajustarse al contexto del problema observan sistemáticamente tiempos de resolución más rápidos, tasas de recurrencia reducidas y una colaboración interfuncional más eficaz.

El análisis de espina de pescado no es una herramienta milagrosa independiente, ni nunca se pretendió que lo fuera. Aunque destaca a la hora de estructurar el pensamiento colaborativo y exponer patrones de causa y efecto, su verdadero poder emerge cuando se integra con otras metodologías que aportan validación de datos, rigor estadístico y visibilidad digital.

Una de estas metodologías es Seis Sigma.

Seis Sigma es un potente enfoque basado en datos diseñado para eliminar defectos, reducir la variación y mejorar la calidad en diversos sectores. Sus orígenes se remontan a principios del siglo XIX, con Carl Friedrich Gauss y el concepto de distribución normal. En la década de 1920, Walter Shewhart se basó en él, demostrando cómo los valores sigma podían identificar las áreas que requerían mejoras.

El marco moderno de Seis Sigma fue formalizado en 1986 por los ingenieros de Motorola Bill Smith y Mikel Harry. Ganó tracción mundial después de que Jack Welch, de GE, lo convirtiera en un elemento central de la estrategia de la empresa en 1995, impulsando su adopción generalizada en todos los sectores.

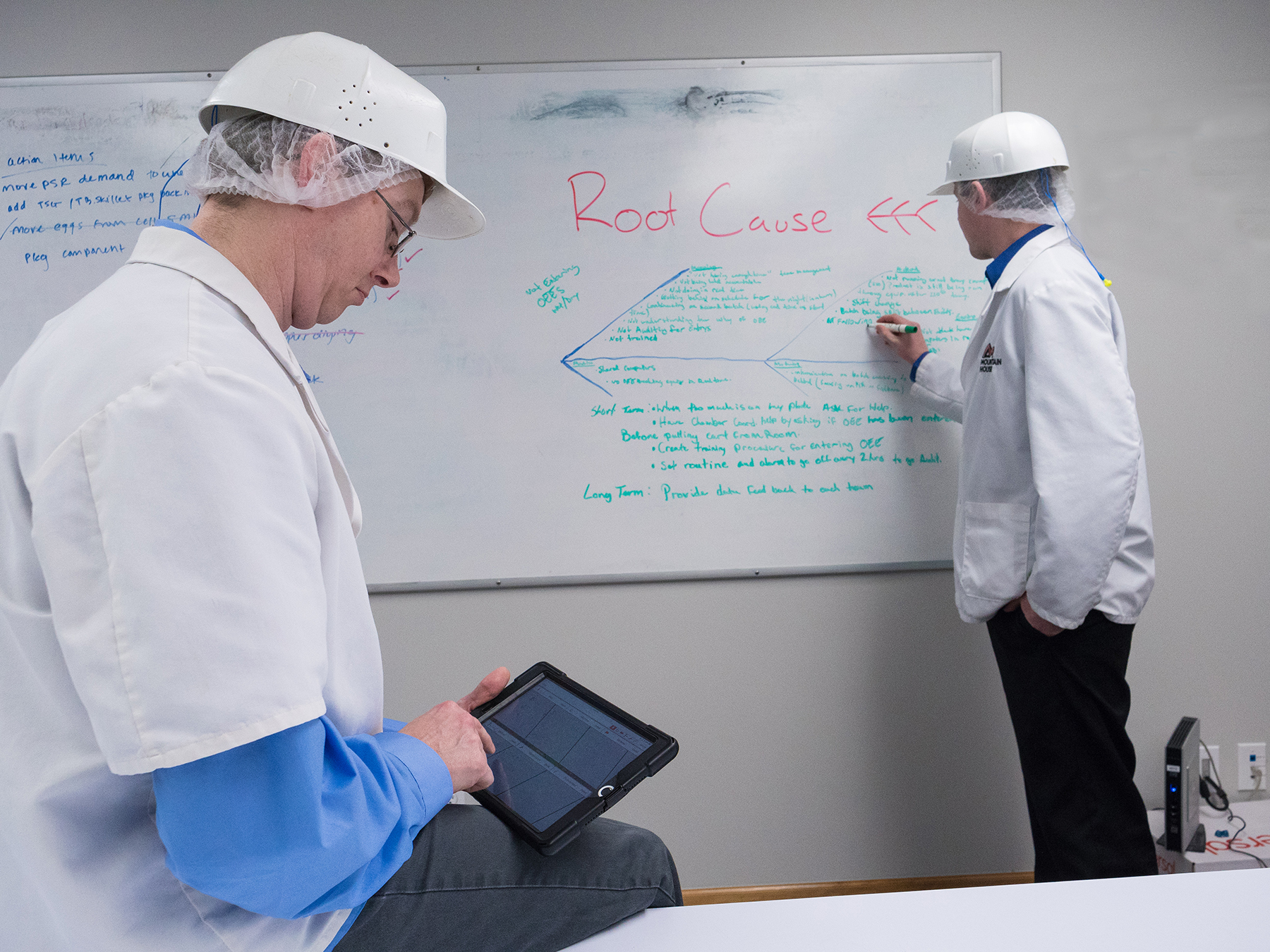

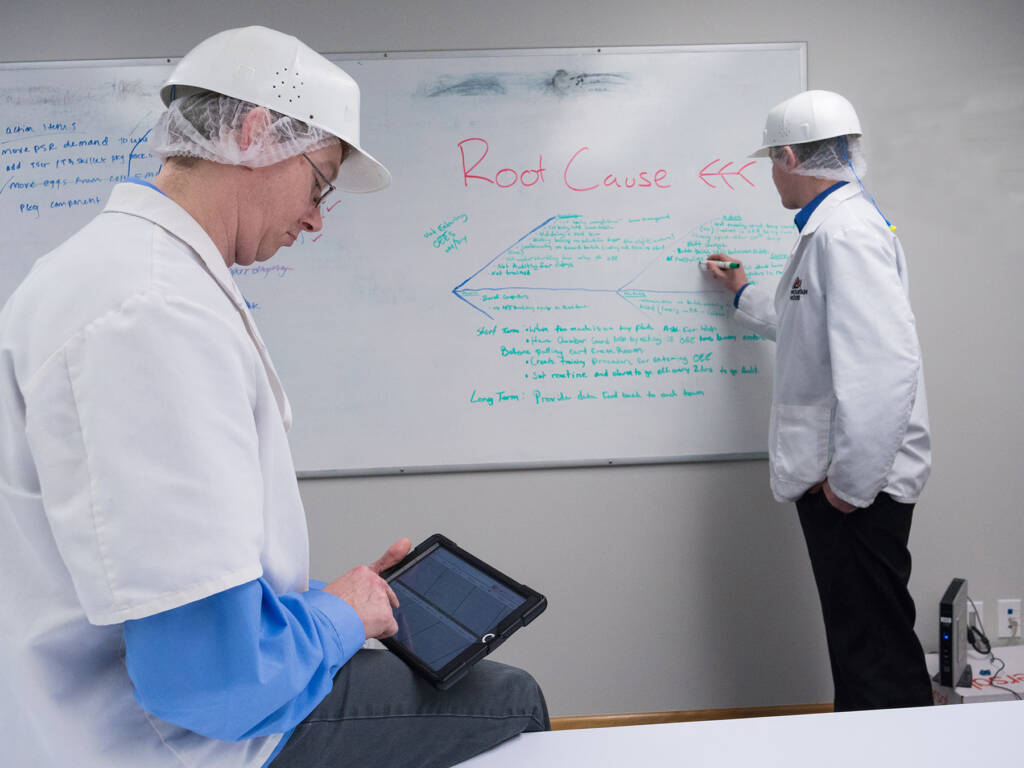

Hoy en día, Seis Sigma se utiliza no sólo en la fabricación, sino también en la sanidad, la logística, las finanzas y la tecnología para impulsar la mejora continua y la excelencia operativa. Cuando el análisis de espina de pescado se combina con este marco y las modernas plataformas de trabajadores conectados, el humilde diagrama de espina de pescado puede pasar de ser un ejercicio de pizarra blanca a un activo de alto impacto para la toma de decisiones.

En el corazón de Seis Sigma se encuentra el marco DMAIC: Definir, Medir, Analizar, Mejorar y Controlar. Esta estructura de cinco pasos proporciona un enfoque disciplinado para abordar problemas complejos y optimizar procesos. El diagrama de espina de pescado encuentra su hogar natural en la fase Analizar, actuando como puente entre la exploración cualitativa y la investigación cuantitativa.

Según la ASQ, las organizaciones que aplican eficazmente la metodología consiguen un ahorro medio del 1,7% de los ingresos durante el periodo de implantación, con un retorno de más de 2 $ en ahorro directo por cada 1 $ invertido.

Esto constituye un argumento convincente para combinar herramientas de pensamiento estructurado como el diagrama de espina de pescado con un sólido análisis estadístico, garantizando que los esfuerzos de resolución de problemas estén bien enfocados y tengan un impacto financiero.

Emparejar el análisis de espina de pescado con Seis Sigma sirve de pasarela entre la lluvia de ideas cualitativa y la validación cuantitativa, ayudando a los equipos a priorizar qué variables probar utilizando herramientas como la comprobación de hipótesis, el análisis de regresión o el diseño de experimentos (DOE).

Veamos cómo puede ser en la práctica esta mezcla de ambas metodologías.

Un fabricante farmacéutico se enfrenta a una variación excesiva de los pesos de llenado en una línea de envasado, lo que supone tanto un riesgo de cumplimiento como un desperdicio de material.

En este ejemplo, la combinación del mapeo estructurado de hipótesis y el análisis de datos les permite localizar la fuente dominante de variación: ajustes incoherentes de la velocidad de llenado entre turnos. Como resultado, estandarizan el procedimiento y estabilizan los pesos de llenado, evitando lo que podría haberse convertido en una costosa retirada.

El análisis de espina de pescado actúa como un filtro de hipótesis, garantizando que los equipos no se lancen al modelado estadístico con conjeturas a ciegas, sino que trabajen a partir de una lista centrada de causas creíbles y ricas en contexto.

Los diagramas de espina de pescado tradicionales son potentes, pero estáticos. Captan la visión humana en un momento concreto, pero carecen de datos de entrada en tiempo real y de retroalimentación a nivel de sistema. Esta limitación es especialmente crítica en entornos de fabricación de alta velocidad, donde los retrasos en la identificación de las causas raíz pueden agravar las pérdidas.

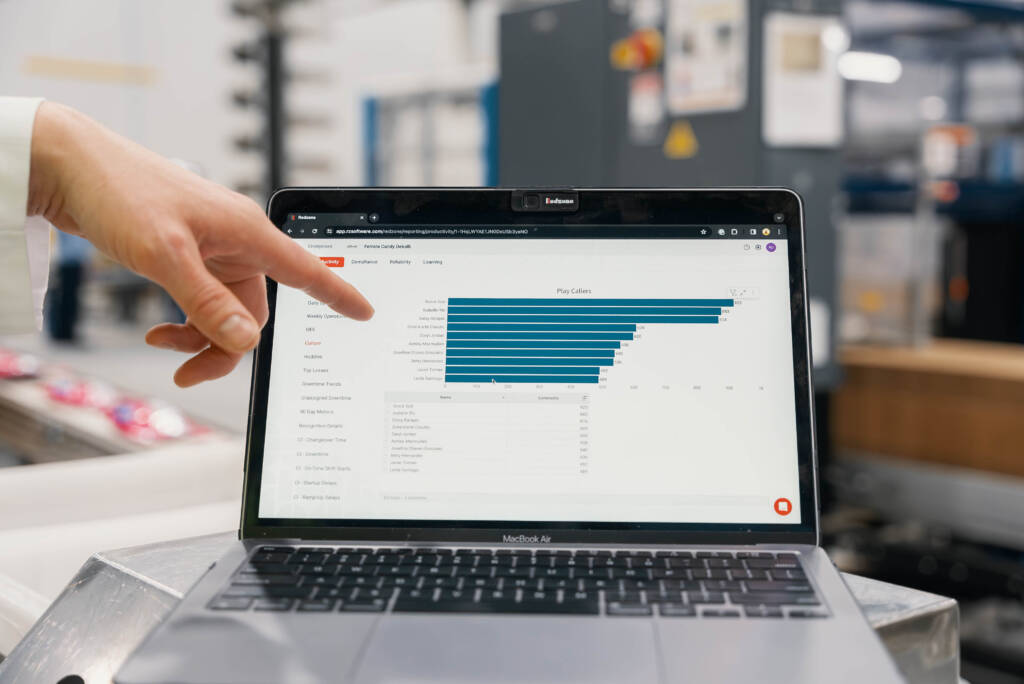

Ahí es donde las plataformas de trabajadores conectados y los cuadros de mando digitales redefinen la propuesta de valor del análisis de la causa raíz. Estas tecnologías no sustituyen a la espina de pescado. La potencian.

Del ACR reactivo al ACR en tiempo real

La fabricación moderna no espera a los informes de fin de turno ni a las revisiones post mortem. Las plataformas de trabajadores conectados se integran perfectamente con los flujos de trabajo de primera línea, permitiendo a los equipos captar los problemas en el momento en que se producen y rastrearlos hasta los datos generados por el sistema.

Las capacidades clave incluyen:

Las plataformas de trabajadores conectados permiten a los equipos de primera línea capturar observaciones, mediciones y desviaciones del proceso directamente desde la planta. Combinadas con alertas automatizadas, datos de sensores y flujos de trabajo integrados, estas plataformas introducen datos procesables en el análisis de la causa raíz sin esperar a una autopsia.

El ACR en tiempo real en acción: Ejemplos por categoría de la espina de pescado

| Categoría Fishbone | Enfoque tradicional | Mejora en tiempo real |

| Hombre (Personas) | Entrevistar a los operarios para identificar si un error fue humano | Extraer registros específicos del operador que muestren quién se conectó a una máquina y qué pasos se siguieron |

| Máquina | Inspeccionar el equipo después del tiempo de inactividad | Utiliza sensores de monitorización de estado para señalar cuándo el par del servomotor cae por debajo del umbral -correlacionado con plazos específicos |

| Método | Revisar manualmente los PNT | Detecta desviaciones de los PNT mediante instrucciones de trabajo digitales: marca el incumplimiento en tiempo real |

| Material | Examinar las piezas rechazadas y rastrearlas manualmente hasta el lote del proveedor | Rastrea los números de lote de los materiales mediante escaneado de códigos de barras y haz que coincidan automáticamente con los resultados del control de calidad |

| Medición | Calibrar las herramientas tras detectar un problema | Supervisa continuamente la desviación de los instrumentos o las lecturas fuera de especificación mediante paneles de control SPC |

| Madre Naturaleza (Medio Ambiente) | Confiar en comentarios anecdóticos sobre el calor o la humedad | Integra lecturas de humedad, temperatura o flujo de aire en tiempo real en cuadros de mando con alertas basadas en umbrales |

Los datos en tiempo real transforman la forma de diagnosticar los problemas. Por ejemplo, si una línea de embotellado registra paradas intermitentes, un panel de control conectado podría correlacionar las paradas con los turnos de los operarios, los niveles de humedad o los retrasos en el suministro. En lugar de basarse únicamente en el recuerdo y la inferencia durante una sesión de espina de pescado, el equipo dispone de pruebas registradas en el tiempo. Los problemas de “medición” pueden corroborarse con datos de SPC; la variabilidad del “material” puede vincularse a las inspecciones de los lotes entrantes.

Aquí es donde el ACR analógico se encuentra con la madurez digital. La lógica visual de un diagrama de espina de pescado, cuando se refuerza con la visibilidad de todo el sistema, ayuda a los equipos de fabricación a pasar de la acción correctiva al control predictivo.

Aunque el análisis de espina de pescado está muy extendido en las disciplinas de mejora de la calidad y los procesos, muchas organizaciones siguen sin estar seguras de cuál es la mejor forma de aplicarlo. A continuación encontrarás respuestas sencillas a preguntas habituales, basadas en la aplicación práctica.

El análisis de espina de pescado es muy adaptable y ha demostrado su valor en múltiples sectores en los que el rendimiento, la fiabilidad y la mejora continua son fundamentales.

– En la fabricación, se utiliza para identificar las causas profundas de los defectos, los tiempos de inactividad y las ineficiencias del proceso, sobre todo cuando interactúan máquinas, materiales e insumos humanos.

– En la atención sanitaria, los equipos lo aplican para analizar los incidentes relacionados con la seguridad del paciente, los errores de diagnóstico y las averías en el flujo de trabajo.

– En el comercio electrónico y la logística, ayuda a identificar las causas subyacentes de los retrasos en el servicio, los errores del sistema y la fricción con el cliente.

– En el desarrollo de software, sirve de apoyo a las revisiones posteriores a incidentes, el seguimiento de errores y el análisis de fallos de despliegue, ayudando a los equipos a aislar a los contribuyentes técnicos, de procedimiento o basados en habilidades.

En última instancia, cualquier industria que se ocupe de sistemas complejos y problemas recurrentes puede beneficiarse de la naturaleza estructurada y visual del análisis de espina de pescado.

Aunque varias herramientas admiten el análisis de la causa raíz, el análisis de espina de pescado ofrece una ventaja única al organizar visualmente múltiples categorías de causas potenciales antes de reducirlas a la verdadera raíz.

– 5 Porqués profundiza en una única ruta de causa-efecto, pero asume una cadena lineal de causas raíz. Es rápido y útil para problemas sencillos, pero limitado cuando los problemas tienen múltiples factores interrelacionados.

– El análisis de Pareto se centra en cuantificar qué problemas son más frecuentes o graves, lo que ayuda a priorizar lo que hay que arreglar, pero no necesariamente por qué está ocurriendo.

– El análisis de espina de pescado complementa estas herramientas mapeando todas las categorías de causas plausibles a la vez, agrupadas lógicamente (por ejemplo, por modelos 6M o 4S), lo que lo hace más adecuado para diagnosticar problemas complejos o sistémicos.

En la práctica, el diagrama de espina de pescado suele servir como punto de partida en las investigaciones estructuradas y, posteriormente, se combina con herramientas como los 5 porqués, el SPC o el AMFE (Análisis de Modos de Fallo y Efectos) para su verificación y priorización.

Sí, aunque se desarrolló para uso industrial y organizativo, el principio básico del Análisis de Espina de Pescado, identificar sistemáticamente los factores que contribuyen a un problema, puede adaptarse a los retos individuales.

Por ejemplo, alguien que se enfrente a problemas persistentes de gestión del tiempo puede utilizar una versión personal del Diagrama de Espina de Pescado. Categorías como “Hábitos”, “Entorno”, “Herramientas” y “Planificación” pueden ayudar a poner de relieve pautas que se pasan por alto: el cambio frecuente de contexto (“Método”), un espacio de trabajo que distrae (“Entorno”) o comprometerse demasiado con las reuniones (“Procesos”).

Al desglosar visualmente los obstáculos a la productividad personal, las personas pueden ir más allá de las vagas autoevaluaciones y crear estrategias de mejora centradas, basadas en la lógica de causa y efecto.

Varios errores comunes pueden limitar la eficacia de un diagrama de espina de pescado:

Centrarse demasiado en una rama

Los equipos suelen fijarse en áreas conocidas -como “Mano de obra” o “Sistemas”- y pasan por alto otras. Esto crea puntos ciegos y puede dar lugar a un análisis incompleto. El equilibrio entre todas las categorías es clave.

Utilizar causas vagas o genéricas

Frases como “error del operario” o “mala comunicación” no explican mucho. Deberían suscitar preguntas más profundas: ¿Qué falló concretamente? ¿Por qué ocurrió? Profundiza en los detalles procesables.

Saltarse la validación

El brainstorming identifica las causas potenciales, no las confirmadas. Sin verificar las conclusiones mediante el análisis de datos, la observación o herramientas como los 5 porqués, los equipos se arriesgan a actuar basándose en suposiciones.

Confundir los síntomas con las causas profundas

Cuestiones como “plazos incumplidos” o “quejas de los clientes” son resultados, no causas. Sin indagar más, los equipos pueden arreglar el efecto, no el problema subyacente.

Recuerda que un diagrama de espina de pescado es un punto de partida. Siempre hay que probar y validar sus ideas antes de aplicar soluciones.

Por supuesto. Pero no sólo para llevar un registro. Un diagrama de espina de pescado capta más que una instantánea de un único problema; refleja el estado de los sistemas, las suposiciones y el pensamiento del equipo en un momento dado. Cuando se documenta adecuadamente, se convierte en una valiosa referencia que puede servir de base para futuras investigaciones, auditorías, formación y revisiones de procesos.

Revisar análisis anteriores puede plantear cuestiones críticas:

– ¿La causa raíz identificada resolvió completamente el problema, o ha reaparecido de otra forma?

– ¿Los cambios en los procesos, el personal o la tecnología han introducido nuevos riesgos o invalidado conclusiones anteriores?

– ¿Existen patrones recurrentes en diferentes diagramas que apunten a un problema sistémico más profundo?

Utilizado de este modo, el análisis de espina de pescado va más allá de la resolución táctica de problemas y se convierte en un activo estratégico. Apoya el aprendizaje organizativo, ayuda a identificar los puntos débiles en la gestión del cambio y permite a los equipos pasar de la corrección reactiva al diseño preventivo.

En cierto sentido, la cuestión no es sólo si hay que revisar los diagramas de espina de pescado, sino con qué frecuencia, con qué desencadenantes y con quién en la mesa.

El análisis de espina de pescado es más que una herramienta de lluvia de ideas. Es un marco de pensamiento crítico que aporta estructura a entornos de trabajo complejos y de alto riesgo, ayudando a los equipos a diseccionar los problemas, descubrir las causas profundas ocultas y aplicar soluciones que realmente funcionen.

Cuando se hace correctamente, el análisis de espina de pescado facilita una mejor toma de decisiones, identifica los puntos débiles a nivel de sistema y reduce el riesgo de repetición. Integrado con Seis Sigma, datos en tiempo real y una plataforma de trabajadores conectados como Redzone, se convierte en una palanca estratégica para la mejora continua.

Si te tomas en serio la excelencia operativa, es hora de ir más allá de la resolución reactiva de problemas e integrar la resolución estructurada de problemas en el tejido de tus operaciones.

| Más información sobre esta técnica en Guía de las Plataformas de Trabajadores Conectados. |

John Ponte John is QAD Redzone’s Senior Director of Growth Marketing and brings a background of over 20 years in B2B Software. He is responsible for setting the growth strategy and driving global demand generation strategies to boost pipeline, new customer acquisition, and create expansion opportunities. When John’s not tracking Marketing and business targets, you can find him playing tennis, and even officiating as a national umpire and referee, working with local charities he supports, and enjoying time with family.

Datos de productividad de 1,500 plantas: el conjunto más grande de su...

Ponte en contacto con nosotros y comencemos a empoderar a tu primera línea y a aumentar tus ganancias.